クルマづくりは分子レベルから、「材料をモデルベース開発」「最短5分で耐食試験」:材料技術(4/4 ページ)

3カ月の耐食性試験を5分間で終わらせる

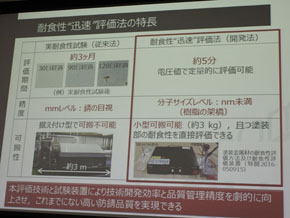

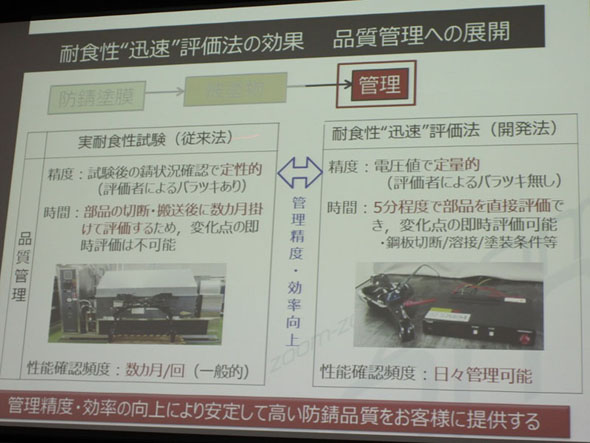

分子レベルの観点からのモノづくりは、クルマの美観を維持するための防錆対策にも表れている。クルマの外観は長期に渡って維持することが期待される。金属、とりわけ鉄製部品に関しては、耐久性と美観の両面から成形後に表面の防錆処理が施される。防錆能力の高さを調べる場合、従来は塩水試験などを行い、評価できるまでに3カ月もの検査期間を要していた。

それに対し、マツダ 材料研究所 先端材料研究部門 機能化学材料研究 アシスタントマネジャー 浅田照朗氏によれば、新開発された耐食性迅速評価法で最短で5分間の試験により評価できるという。新しい評価法は広島大学 准教授の礒本良則氏と共同研究によって開発されたものだ。

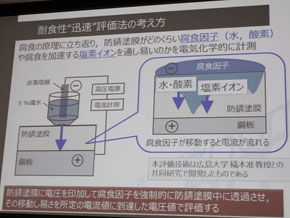

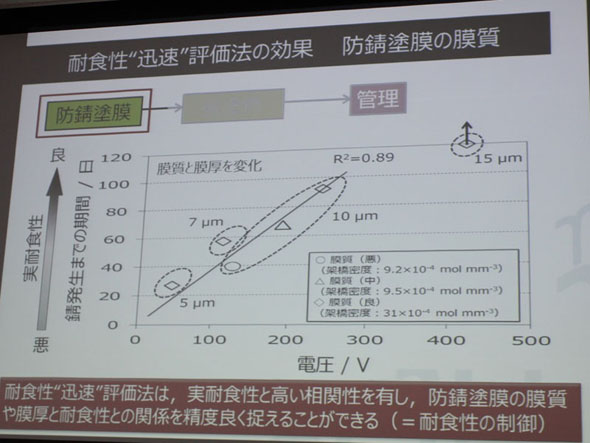

「防錆塗装であっても、塗膜には分子同士の架橋結合にナノメートルサイズ以下の隙間があり、その重なり具合によって防錆能力に差があることが分かってきました。そこで水や酸素などの腐食因子イオンや腐食を加速させる塩素イオンを、防錆塗膜がどれくらい通してしまうか電気化学的に計測することを考えました」(浅田氏)。

具体的には防錆塗膜の上に5%の塩水をためておき、塩水中の電極から塗膜下の鋼板に電圧を徐々にかける。これにより強制的に水や酸素、塩素イオンが浸透しやすい環境となり、所定の電流値に到達した時点の電圧値で防錆性能を評価できるという。

大型部品の耐食性試験が可能に

従来の耐食性試験は、一定温度、湿度化の試験装置内に対象物を置いて、塩水を噴霧しながら放置して腐食していく様子を調べるもので、評価には大きな試験装置を設置する必要があり、それでいながら試験装置には入らない大きな部品は評価できないという問題もあった。

一方、新しく開発した評価法の装置は小型軽量(3kg)で運搬可能であるばかりか、試験装置内には収まり切らない大型の部品も評価可能であるという。しかも塩水カップの形状を工夫すればピンポイントでの耐食性も評価できるため溶接部やエッジなど塗装被膜が薄くなりやすい部分の測定、評価もしやすい。

これにより部品ごとに最適な耐食対策をすることが可能になり、必要以上に防錆性能にコストをかけ過ぎることを抑制することもできる。「現在のところ、当社のクルマのサビ保証は外観は3年、塗装面に関しては5年となっていますが、海外では12年の保証を付けている地域もあります」(浅田氏)※)。

※)保証期間の違いは制度によるものであり、モデルの仕向け地を問わず品質は同一です

実際に防錆性能を精度高く評価できることになったことで、現在販売している車両では防錆品質の大幅な向上を果たしているという。先進運転支援システムの搭載、燃費性能や快適性能を向上させる傾向により車両価格が上昇しつつある現在、商品としての魅力を長期間に渡って維持できることは、リセールバリューの高さにつながる。これも顧客満足度を高める要素であることから、これからますます防錆性能も追求されていくことになりそうだ。

筆者プロフィール

高根 英幸(たかね ひでゆき)

1965年生まれ。芝浦工業大学工学部機械工学科卒。輸入車専門誌の編集部を経て、現在はフリーランス。実際のメカいじりやレース参戦などによる経験からクルマや運転テクニックを語れる理系自動車ライター。日本自動車ジャーナリスト協会(AJAJ)会員。

関連記事

マツダの走りを陰で支える、高機能樹脂材料の開発秘話

マツダの走りを陰で支える、高機能樹脂材料の開発秘話

マツダと聞くと「SKYACTIV」の名で知られるディーゼルエンジンやガソリンエンジンの燃焼技術、シャーシ技術や魂動デザインがイメージされる。SKYACTIVテクノロジーを実現する上でも重要な材料の開発技術にも力を入れている。とりわけ樹脂に関しては、軽量化やエコロジーの観点からも重要だ。 「SKYACTIVエンジン」は電気自動車と同等のCO2排出量を目指す

「SKYACTIVエンジン」は電気自動車と同等のCO2排出量を目指す

好調なマツダを支える柱の1つ「SKYACTIVエンジン」。その開発を主導した同社常務執行役員の人見光夫氏が、サイバネットシステムの設立30周年記念イベントで講演。マツダが業績不振にあえぐ中での開発取り組みの他、今後のSKYACTIVエンジンの開発目標や、燃費規制に対する考え方などについて語った。その講演内容をほぼ全再録する。 モデルベース開発を成功させるには相応の投資が必要です

モデルベース開発を成功させるには相応の投資が必要です

モデルベース開発を行うにはさまざまなツールを購入する必要がある。事業担当者にとってツールの選定と予算確保は悩みの種。それは、主人公の京子の上司である山田課長にとっても例外ではなかった。 制御の世界のモデルベース開発とは?

制御の世界のモデルベース開発とは?

簡単な制御モデルを使って“制御の世界”の開発プロセスを解説。また、モデリングで使用するツールについても紹介!! いまさら聞けない モデルベース開発入門

いまさら聞けない モデルベース開発入門

あなたは人に「モデルベース開発」を正しく説明できるだろうか? プロセス改善手法の1つであるモデルベース開発の概念や特徴について解説

Copyright © ITmedia, Inc. All Rights Reserved.

モビリティの記事ランキング

- 水素混焼タグボート「天歐」は“未来の実験船”ではなく“最初の現実解”

- トヨタ自動車新社長の近健太氏は「稼ぐ力」を強化へ、佐藤恒治氏は“CIO”に

- ジムニーのMT仕様車がリコール、エンスト時に不具合起こす恐れ

- バッテリー積んでも広さは健在、ダイハツ初の軽EVは守り抜いた積載性能で勝負

- ヤマハ複数車種のヘッドランプに新UVコーティング技術を採用

- 2050年のカーボンニュートラル燃料の市場規模は276兆円に拡大

- ホンダが自動車生産台数で国内4位に転落、日系自動車メーカーの生産低迷が続く

- SUBARUが取った「選択」は未来へつながるのか 業績予想は700億円の下方修正

- 三菱ふそう川崎製作所のEVトラック製造とバッテリーリサイクルに迫る

- ホンダの2025年度第3四半期業績は営業利益半減、米国関税とEV関連の減損が響く

コーナーリンク

マツダの浅田照朗氏

マツダの浅田照朗氏