マツダの走りを陰で支える、高機能樹脂材料の開発秘話:材料技術(1/3 ページ)

マツダと聞くと「SKYACTIV」の名で知られるディーゼルエンジンやガソリンエンジンの燃焼技術、シャーシ技術や魂動デザインがイメージされる。SKYACTIVテクノロジーを実現する上でも重要な材料の開発技術にも力を入れている。とりわけ樹脂に関しては、軽量化やエコロジーの観点からも重要だ。

マツダは2012年に発表したSUV「CX-5」以降、新開発の樹脂をバンパーの素材に使用している。従来比で20%の軽量化を図ったが材料費は抑えており、サイクルタイムはほぼ半減したという。新素材開発の背景について、マツダで樹脂素材の研究に携わるエンジニアから興味深い話を聞くことができたのでご紹介したい。

バンパーの薄肉化は、材料の見直しから

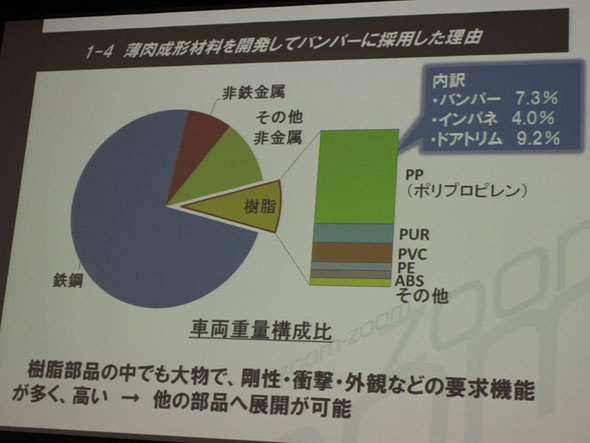

バンパーは軽微な衝突などの際にボディーを守る緩衝材だ。しかし、近年は車体との一体デザインとなり、ボディーを構成する部品の大きな一部となっている。そのため、樹脂部品の中でも重量比で多くの割合を占める。それだけでなく、ボディーの前後端に取り付けられるため、ハンドリング性能などに影響を及ぼす部品でもある。

「バンパーは樹脂部品の中でもサイズが大きい上、剛性や耐衝撃性、外観性など幅広い項目で要求水準が高いんです。そのため、バンパーを軽量化できる薄肉成形材料を開発できれば、他の樹脂部品へ展開が可能であるなどメリットが大きくなります」。そう語るのはマツダ 材料研究所 先端材料研究部門 構造材料研究アシスタントマネージャーの朝野千明氏だ。

朝野氏は薄くても強い樹脂を開発することにより、薄肉化することを考えた。目標は従来より20%の軽量化で、肉厚を2.5mmから2mmへと減らすことだ。それには、従来より高い流動性が材料に求められる。

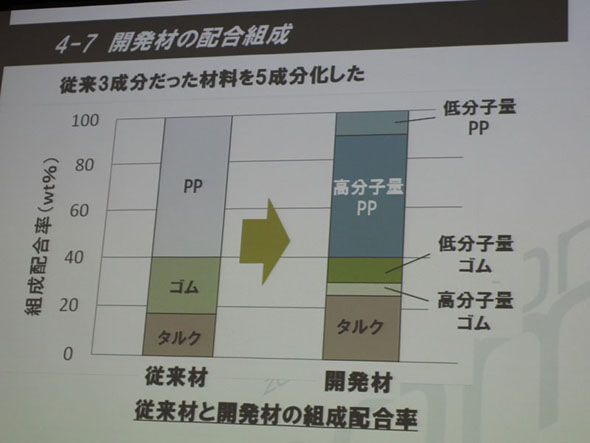

「バンパーに使われるPP(ポリプロピレン)には、柔軟性を高めるゴムと、剛性を高めるタルクという材料を配合しています。タルクの配合を増やすと、薄肉化できても重くなってしまうので、軽量化することは難しくなってしまいます。しかし、従来の材料のまま単純に薄肉化するのは剛性と成形に関わる流動性が低下してしまうので、そこを何とかしなければなりませんでした」(朝野氏)。

また、タルクを多くすると重量が重くなるだけでなく、流動性が下がって割れやすくなってしまう。そこで、タルクの配合量で軽量・高剛性化を図るのではなく、PPの分子量に注目することにしたという。

分子量による特性に着目

PPは分子量を小さくすれば流動性が高まり、耐衝撃性が低下する。逆に、分子量を大きくすると流動性が下がるが耐衝撃性を向上できるという特性がある。浅野氏はこの相反する特性を両立できないかと考えた。

「表面に流動性があれば成形でき、中心部に剛性があれば薄肉化が可能だという発想です」(浅野氏)。剛性を高めつつ、流動性と柔軟性も確保して成形性や割れにも強くするため、表層と中心で機能を分担するサンドイッチ構造を考案した。

PPとゴムは、それぞれ高分子量と低分子量を用意して配合することにしたという。「PPの低分子素材はワックスと同じ油分があるものなので、塗膜との密着性が悪く塗装できないのです。そこを低分子ゴムの塗膜密着性の高さでカバーするようにしています」(朝野氏)。

分子量の異なる素材を組み合せても均一に混ざり合ってしまうのでは、表層に流動性の高い低分子、中心層は耐衝撃性の高い高分子素材で形成できない。そこで朝野氏はこれを自己形成性を利用して実現させることを思い付く。自己形成性とは、圧力をかけて材料を成形した場合、表層には流動性の高い材料、中心部には流動性の低い材料が集中するというもので、流体力学の「管内の物質は壁面に沿って流れる」という基本理論から導かれたものだ。

Copyright © ITmedia, Inc. All Rights Reserved.

モビリティの記事ランキング

- EV普及は“移動の不安解消”が鍵 ホンダは2030年に向けEV充電器を数千口へ拡大

- 旅客船の「レベル4相当」自律運航の実力は? 操船ブリッジかぶりつきレポート

- スズキがカナデビアの全固体電池「AS-LiB」事業を買収、宇宙機向けで実績

- 三菱マヒンドラ農機が会社清算へ、創業から112年の歴史に幕

- ホンダが米国生産車を日本に導入、2026年後半に「インテグラ」と「パスポート」

- ヤマハ発動機が原付二種に初のファッションモデル「Fazzio」投入、シェア拡大へ

- ローム買収を検討するデンソーは半導体メーカーになり切れるのか

- 自動車産業の新たな競争構図は「フィジカルAIカー」対「エンボディドAIカー」へ

- 2040年のxEV向け駆動用電池市場は2024年対比2.6倍に拡大

- ホンダが着脱式バッテリーを搭載した原付一種の電動二輪車を発売

コーナーリンク

マツダの朝野千明氏

マツダの朝野千明氏