マツダの走りを陰で支える、高機能樹脂材料の開発秘話:材料技術(2/3 ページ)

本当に効果はあるのか、自己形成性

「自己形成性は理論上は唱えられていた考えでしたが、実際の効果については疑問視するエンジニアや学者も少なくありませんでした。そこで実際に成形物を作って20μmずつ削って分子構造を確認したところ、やはり理論通りの組織にそろっていました。この検証作業だけで50時間を費やしました」(朝野氏)。

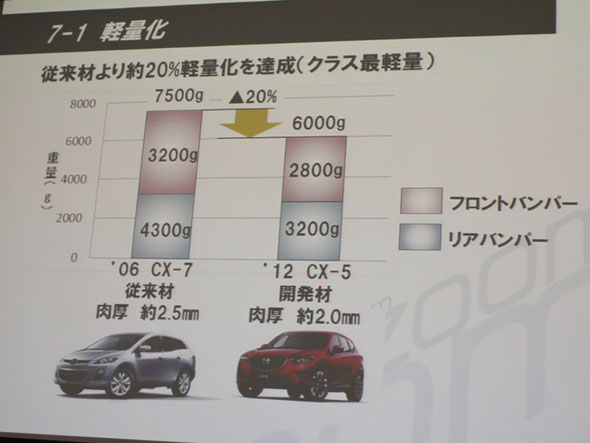

実際にバンパーを成形したところ、従来より流動性は高く、2mmの肉厚でも流動長450mmを確保していることが分かった。これにより、従来より20%軽量な薄肉軽量バンパーを作ることが可能になった。

「ただ、樹脂をフルパワーで射出させていたところ成形機が壊れて、その交換のために工場の柱を切断しなければならなくなりました。工場を拡張するために柱を取り去ったという話は聞いたことがありますが、機械を入れ替えるために工場の柱を切断したのはウチくらいじゃないでしょうか(笑)」(朝野氏)。

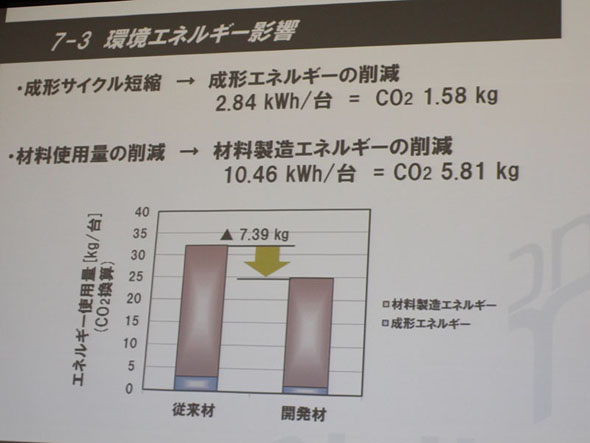

長年使用してきたというから、そろそろ機械が寿命だったということか。薄肉化したことで冷却のための時間も短縮できたことから、製品のサイクルタイムはほぼ半減し、28.6秒を実現できているという。成形機は増やすことなく、生産量を上げることも実現できたことになる。「サイクルタイムを28秒以下に短縮すると、作業員が追い付かなくなってしまいます。そういう意味でもこの辺りが生産効率としては限界ですね」(朝野氏)。

高分子と低分子の材料を組み合せただけなので、従来よりもむしろ材料費は安くなっているという。この技術は2012年に発売された先代のCX-5から導入され、それ以降のマツダ車に採用されている。

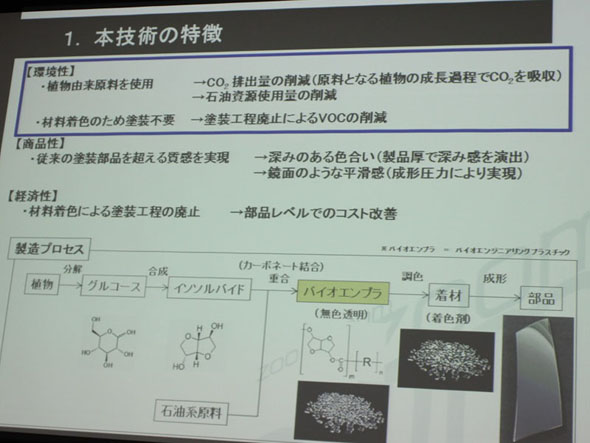

マツダは樹脂部品の改良で、軽量・高剛性化だけではなく意匠性の向上にも取り組んでいる。その例が、塗装なしでピアノブラックの質感を実現したバイオエンプラだ。ライトウェイトスポーツカー「ロードスター RF」で外装部品に採用されている。

Copyright © ITmedia, Inc. All Rights Reserved.

モビリティの記事ランキング

- EV普及は“移動の不安解消”が鍵 ホンダは2030年に向けEV充電器を数千口へ拡大

- ローム買収を検討するデンソーは半導体メーカーになり切れるのか

- 旅客船の「レベル4相当」自律運航の実力は? 操船ブリッジかぶりつきレポート

- スズキがカナデビアの全固体電池「AS-LiB」事業を買収、宇宙機向けで実績

- 三菱マヒンドラ農機が会社清算へ、創業から112年の歴史に幕

- ホンダが米国生産車を日本に導入、2026年後半に「インテグラ」と「パスポート」

- ヤマハ発動機が原付二種に初のファッションモデル「Fazzio」投入、シェア拡大へ

- 2040年のxEV向け駆動用電池市場は2024年対比2.6倍に拡大

- 自動車産業の新たな競争構図は「フィジカルAIカー」対「エンボディドAIカー」へ

- ホンダが着脱式バッテリーを搭載した原付一種の電動二輪車を発売

コーナーリンク