“モノづくりの神髄”を理解すれば、必ず原価は下がる!【後編】:実践! IE;磐石モノづくりの革新的原価低減手法(14)(1/4 ページ)

革新的な原価低減を推進していくための考え方や手法について解説する連載「磐石モノづくりの革新的原価低減手法」。原価低減活動に役立つ“モノづくりの神髄”を紹介する3回シリーズの後編となる今回は、「トヨタ生産方式」を構成する二本柱の1つである「ジャスト・イン・タイム」について考えます。

“7つのムダ”というとすぐに思い浮かぶのが「トヨタ生産方式」です。トヨタ生産方式のよさを内外に示したこともあり、生産性向上と同意語になるほど普及してきています。

しかし、トヨタ生産方式に関するあらゆる方面からの情報が氾濫し、形(かたち)ばかりのまねによって、短期的に、少しばかり生産性が上がった工場も多くありました。

トヨタ生産方式の「形(かたち)」は改善活動で大いに参考になりますが、「形(かたち)」の「物まね」で終わってはなりません。先行事例として参考にし、短期間に実力をつけることに役立てる必要があります。そのためには、まずは「トヨタ生産方式」の神髄の一端を理解して頂きたいと思います。

1.トヨタ生産方式の二本柱

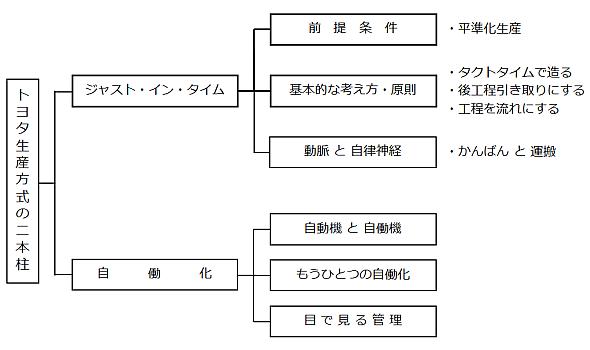

いわゆる、トヨタ生産方式(TPS:TOYOTA Production System)における「ジャスト・イン・タイム(Just in Time)」の意味するところとは、結局は、必要なモノを必要な時に、必要なだけ、それぞれの工程に供給できるということで、これが生産管理の理想的な状態であるとされています。そして、そのことを達成するために、“トヨタ生産方式の二本柱”として、以下の要件が示されています。

トヨタ生産方式の二本柱のうちの一方である「ジャスト・イン・タイム」の考え方が、主として「必要なモノを必要な時に、必要なだけ造る」を実現するための具体的な手段であることが分かります。つまり、図1に示されている全ての項目が“モノを滞らせない造り方”の具体的な施策であることが、以下の説明によって理解して頂けるものと思います。

図1中の「前提条件」の“平準化生産”も、「基本的な考え方・原則」の“タクトタイムで造る”“後工程引き取りにする”“工程を流れにする”のいずれも、余分なモノは造らない(モノを溜めないで造る)手段であることに気付かされます。また、そのことについていくら考えても、他の手段が容易には思い浮かびません。現在の所、それほど理想的な生産方式であるといえるのではないでしょうか。

言い換えれば、高効率生産システムの達成は、いかに、仕掛かり量をゼロに抑えていくことができるかに尽きるということです。そのことを踏まえて、次にそれぞれの要件の意味するところを考えてみたいと思います。

2.ジャスト・イン・タイムの前提条件「平準化生産」

一言で平準化といっても、生産量、生産品種、加工や組み立て時間などの平準化がありますが、ここでは「量の平準化」について説明したいと思います。結論からいえば、平準化生産は、人やモノ、設備、面積など、あらゆる生産資源がムダなく必要最小限で生産できる体制づくりを目指すということです。

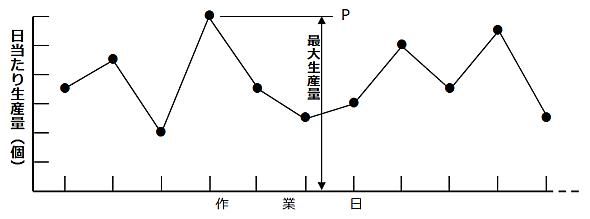

図2はある月の生産計画のモデルを示したものです。しかし、図2のように平準化生産になっていない場合は、後ろの工程の引き取り量(次工程の必要量)がその時々によって変動するので、前工程はその引き取り量の最大量を常に準備しておかなくてはならなくなります。

つまり、図2の例では、実際の引き取り量が少ない場合でも、最大生産量であるP点の量が生産できる人や設備、モノの置き場などの生産能力を備えておかなければなりません。しかも、その引き取り量に対応できるだけのストックを用意しておかなければ、この生産計画を問題なく達成できないことになります。

その結果として、平均的に見ればムダな仕掛かり在庫や余剰人員、設備の余剰台数、過剰な設備機能などを抱え込むことになります。例えば、平準化生産を行わなければ、作業人員は7人で作業ができるところを10人の作業人員が必要になってくることは容易に想像できます。そして、その余力が暇に任せて余計にモノを造ってしまう結果へとつながっていくことになります。これが仕掛かり在庫を増やしていく最大の原因です。

平準化生産は、最小資源(人、材料、設備)での生産が可能になるばかりか、仕掛かり量も併せて最少になります。もっとも高い精度の平準化生産の達成は、ロットの概念をなくして1個ずつ造っていく、いわゆる“一個流し”であるということが理解して頂けるものと思います。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- 富士フイルムBIがトルコ企業を買収、基幹システム導入の海外展開加速

コーナーリンク

図1 トヨタ生産方式の二本柱。「ジャスト・イン・タイム」と「自働化」から成る

図1 トヨタ生産方式の二本柱。「ジャスト・イン・タイム」と「自働化」から成る 図2 ある月の生産計画のモデル(例)

図2 ある月の生産計画のモデル(例)