設計現場目線で3Dデータ活用を考える:3D設計推進者の眼(3)(3/3 ページ)

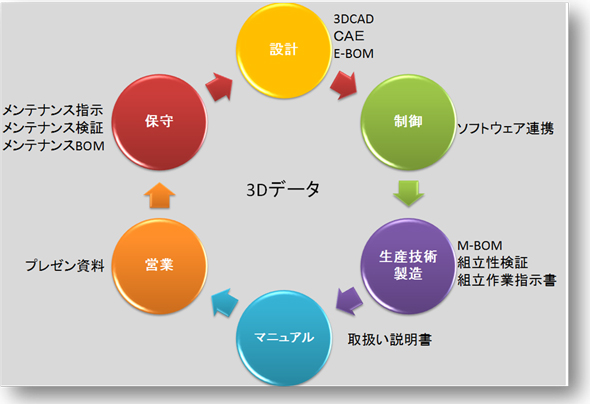

3Dデータ活用シーン

3Dデータの活用シーンとしては、以下のように考えています。

1.デザインレビュー(DR):動的・静的干渉確認・静的すき間確認、組立作業検証

詳細設計時に干渉チェックは行っているが、レビューで再現、また動きのあるものについては、動かした位置での干渉確認を行うことが可能だと良いです。容量が大きな3D CADデータの場合は、干渉チェックに多くの時間を要したり、全データを表示できずに精度低下を招く場合もあります。組み立て工具を用いた干渉確認や作業性確認も必要です。

2.メカ/ソフト連携検証:3Dモデルを使用したソフトウェアデバッグ

ソフトウェアデバッグが実機レスで可能であれば、ソフトウェア担当と機械調整担当の装置の取り合いもなくなり、かつ実機レスデバッグではバグにより衝突が発生しても、装置は壊れません。また全体的な装置製造期間の短縮が可能です。

3.組立作業指示書:3Dモデルによる静的な組立作業指示書、アニメーションによる作業指示書

詳細設計完了直後より、3Dモデルをベースに作業開始が可能です。絵で見せることにより、実機の製作と同時進行ではなくともその作業手順を示すことが可能です手順を示すことが可能です。

4.取り扱い説明書:3Dモデルによる静的な組み立て作業指示書、アニメーションによる作業指示書

装置完成を待たずに作成可能です。また文字ではなく絵で見せる取り扱い説明書が作成できます。

5.プレゼンテーション資料:アニメーション、レンダリング

効果的な資料作成が可能です。装置が完成していないうちから、まるで実機のような3Dモデルが作成できます。

VR技術の活用

3Dビュワーとしては、最近バーチャルリアリティー(VR)技術も導入されてきています。昔映画で見た世界がー現実のものとなってきました。

これまでは、モニターやプロジェクタで3Dモデルを見てきていますが、手の平に乗るような製品と異なって、産業機械はとても大きなものになるため、これらで表示する際は、縮小したものとなります。

私はずっと1分の1スケールで3Dモデルを見たいと思っていましたが、近年の技術の進歩により現実的なものとなりました。3DデータのVRシステムには、観察者の位置情報を得ることにより3Dモデルとの位置関係を求め、また優れた光学系を用いて外部環境(例えば部屋や、観察者の手など)を取り込みながら可視化を行う数千万円のシステムから、ソフトウェアにより3D画像のゆがみを解消し、シンプルなシステムで可視化を行う数百万円のものなどがあります。

先進的な企業を中心にこれらの導入が進んでいると聞いていますが、更に精度の高いデザインレビューができることになることでしょう。私としては、これらが独立したシステムではなく、「記録としてのレビュー情報」がうまく後工程にも伝わっていくことで、3Dデータのチェーンがつながるのではと考えています。

今回、大きなテーマのお話になりましたが、以降の回でもっと詳しく掘り下げて考えていきたいと思っています。

- 独立の原則を頭に入れて測定したり、アセンブリーを設計したりする

- データムはどうやって決めるの? 3D CADで考えよう

- 3D CADと連携する公差解析ツールを使って計算してみる

- 「SOLIDWORKS」はダッソーとのシナジー強め、「iCAD」は国産の力に期待!

- 工程能力指数のCp、千のうち本当のことは3つしか言わない千三つ

- 3σと不良品発生の確率を予測する「標準正規分布表」

- 標準偏差って何? 公差設計で生産バラツキを統計学的に考える

- SOLIDWORKSはどれだけ便利になったのか、懐かし「SolidWorks 95」もちらっと登場

- クラウドやIoTのモヤモヤは晴れ、インダストリー4.0の先を見る

- 公差を緩くすればコストダウンできるわけではない

関連記事

機械設計って、どんなことをするの?

機械設計って、どんなことをするの?

設計の概念を勘違いしているならば、CADを使う意味もなく、残業続きの日々となる。20年のキャリアを持つ技術士が、あなたをデキるエンジニアにすべく、設計の考え方を根底からたたき直す。(編集部) こうやればよかった! メカ設計者のためのPDM

こうやればよかった! メカ設計者のためのPDM

多品種少量生産の産業機械業界のPLM事例は少ない。情報不足の中、諏訪の企業がPLMに果敢にチャレンジ。PLM立ち上げの肝は、PDMだった。メカ設計者視点にこだわったモノづくりIT立ち上げ奮闘記! なかなかうまくいかぬ、公差設計推進の理想と現実

なかなかうまくいかぬ、公差設計推進の理想と現実

機械メーカーで3次元CAD運用や公差設計/解析を推進する筆者が実際に行った公差設計推進や、そこで直面した問題などについて語る。 VRの世界を中小企業にも届ける! 「3次元データの中を自由に動き回ろう」

VRの世界を中小企業にも届ける! 「3次元データの中を自由に動き回ろう」

3次元データの中に入り込んだような体験ができる、製造業向けのVRサービスが登場した。従来、非常に高価だったサービスを廉価で提供するという。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 「MacBook Neo」は財布だけでなく、環境にも優しい

- 設計者の思考を止めないという視点

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- ダイモンの超小型月面探査車「YAOKI」、発明大賞の本賞を受賞

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞

3Dデータ活用シーン

3Dデータ活用シーン