電池セル不具合から巻き返す、「アウトランダーPHEV」は宇宙船みたいな乗り心地:今井優杏のエコカー☆進化論(3)(3/3 ページ)

「え、落としたヤツ使ったってこと?」

さて、アウトランダーPHEVで発生した電池セルの不具合の原因ですが、何と、電池セルのサプライヤであるリチウムエナジー ジャパンで製品検査を効率化するために導入された工程によるものでした。

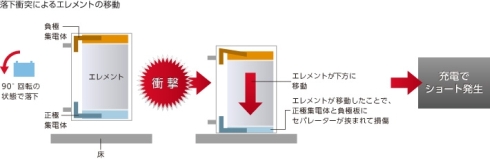

「スクリーニング」という工程なのですが、これは電池セルにさまざまな方向から振動を与えて異物の検出を早期化するというもの。

販売店で起こった“満充電にならない”という不具合事例に関しては、このスクリーニング工程にて振動を与えすぎたことで内部部品が剥離したことが原因だそうです。

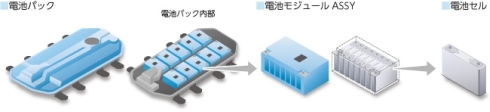

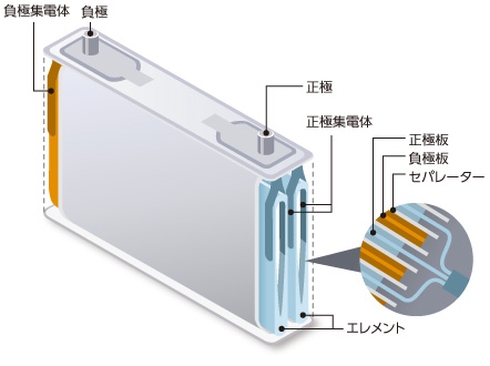

i-MiEVやアウトランダーPHEVに使われている「LEV-50」というEV専用のリチウムイオン電池セルには、正極にアルミニウム、負極に銅を使っています。このうち、負極の銅片が、加振した際に剥がれ落ちたというのです。

そして発熱・溶解に関してはさらにショッキングな原因でした。

LEV-50は1つの大きさが約1kg。懐かしのVHSテープを一回り大きくしたような形状なのですが、これをスクリーニングの機械にセットするのはまさかの手作業で、何と、その際にLEV-50を落下させたことによる内部破損からの内部短絡が原因。

内部が破損した電池セルを充電器につないだため破損部が発熱し、負極が膨張して発熱、溶損に至ったとのことでした。

さらに水島製作所でのバッテリーパックの発火は、その工程に加え、検査時にふたを開けたことにより空気が流入して起こるという、検査時にしか起こらない事象でした。車両を市販する際には、バッテリーパックや電池セルは密閉したままなので発火は起こり得ないという説明でした。ですから、走行中にいきなり燃え始めるということは、今回の不具合では発生しないということになります。

しかし誰もが、きっと読者の皆さまも思われるのではないでしょうか。

「え、落としたヤツ使ったってこと?」

と。

ていうか、こんな21世紀の乗り物の代表格みたいな最先端カーの、しかも今んとこ一番キモでありつつ、だからこそなんだかんだやり玉に挙げられがちなリチウムイオン電池っていう厄介な部品に関して、そんな初歩的なミスってあり得るん? と。

……残念ながらあり得たみたい。

ネコ型ロボットが大量生産される夢の22世紀に近づくには、やっぱりこういった昭和的な階段を一足飛びでなく1つ1つ、面倒ながらも着実に登らなければ到達できないということなのかもしれません。

三菱自動車およびリチウムエナジー ジャパンは、この『スクリーニング工程』を全面廃止。試験の際に完全に人の手が介在しないようにし、異物混入への対策はスクリーニング工程による検査から集じん力の強化に変更しました、また、異物判定のための観察時間を、不具合発生以前の6時間から12時間と2倍に延長することで信頼性を保つという対処がなされました。

ちなみに、どうしても人の手による作業が必要な場面、例えば運搬などに関しては、監視カメラを設置するなどして人為的ミスをなくすように既に改善されているそうな。

しかし立派だったのは三菱自動車の素早い対応だったと思います。

三菱自動車の不具合対応と言えば、あの2000年のリコール隠しのことをやっぱり思い出してしまうのですが、今回は正々堂々、公明正大でした。

このリコールを受けて発生した納車のキャンセルは約1000台。

しかしあまりに多くのバックオーダーを抱えているため、売れると見込んだディーラーが発注をキャンセルしないという現象が、現在輸出をしている国々で起きているそう。

また、欧州でもCO2排出量の少ない車両を優遇する税制のために、未導入国から問い合わせが続いているようです。発注はあるが生産が間に合わないといううれしい悲鳴を上げる三菱自動車。

1回乗ったら本当にすてきだと分かるクルマだからこそ、ぜひ巻き返して欲しいものです。

製造ITが支える車両デザイン、日本のクルマはカッコよくなるのか?

- デザインの賛否は分かれても……新型「プリウス」はスーっと加速してキモチイイ

- マツダ「RX-VISION」の長〜いボンネットには何が入る?

- ボルボのクリーンディーゼルは大排気量NAガソリンエンジンくらい気持ちいい

- 「エクストレイル ハイブリッド」は胸アツエピソード満載の人情カーだった!

- 燃料電池車「ミライ」で“バック・トゥ・ザ・フューチャー”が現実に!

- ホンダが3モーターハイブリッドの「レジェンド」で目指した“走りへの夢”

- 「レクサスRC」のハイブリッドモデルが日本市場だけで売られる理由

- 9速ATでもまだ足りない!? 燃費向上に役立つ変速機の多段化

- マツダが「SKYACTIV-D」を開発できた理由は「内燃機関が好きだから」

- 事実上ハイブリッドの新型「ワゴンR」は燃費だけじゃない! 快適性も向上

関連記事

- >>今井優杏のエコカー☆進化論

「アウトランダーPHEV」は300万円以下で購入可、複合燃費は「プリウスPHV」以上

「アウトランダーPHEV」は300万円以下で購入可、複合燃費は「プリウスPHV」以上

三菱自動車は、2013年1月に発売するプラグインハイブリッド車(PHEV)「アウトランダーPHEV」の予約受付を開始した。最も安価な「E」グレードは、補助金を含めて300万円以下で購入できる。2012年9月発表時よりも、PHEVシステム関連の性能値が向上しており、PHEV向けの燃費である複合燃費(JC08モード)は「プリウスPHV」を上回った。 “過度な衝撃”が主因か、「アウトランダーPHEV」の電池セル不具合

“過度な衝撃”が主因か、「アウトランダーPHEV」の電池セル不具合

三菱自動車は、プラグインハイブリッド車「アウトランダーPHEV」で発生したリチウムイオン電池セルの不具合の調査内容について中間報告を行った。サプライヤであるリチウムエナジー ジャパンの製造ラインの「スクリーニング工程」で、リチウムイオン電池セルに過度の衝撃が加わったことが主な要因になったもようだ。

Copyright © ITmedia, Inc. All Rights Reserved.

モビリティの記事ランキング

- EV普及は“移動の不安解消”が鍵 ホンダは2030年に向けEV充電器を数千口へ拡大

- ローム買収を検討するデンソーは半導体メーカーになり切れるのか

- 旅客船の「レベル4相当」自律運航の実力は? 操船ブリッジかぶりつきレポート

- スズキがカナデビアの全固体電池「AS-LiB」事業を買収、宇宙機向けで実績

- 三菱マヒンドラ農機が会社清算へ、創業から112年の歴史に幕

- ホンダが米国生産車を日本に導入、2026年後半に「インテグラ」と「パスポート」

- ヤマハ発動機が原付二種に初のファッションモデル「Fazzio」投入、シェア拡大へ

- 2040年のxEV向け駆動用電池市場は2024年対比2.6倍に拡大

- 自動車産業の新たな競争構図は「フィジカルAIカー」対「エンボディドAIカー」へ

- ホンダが着脱式バッテリーを搭載した原付一種の電動二輪車を発売

コーナーリンク

電池セル「LEV-50」の構造 出典:三菱自動車

電池セル「LEV-50」の構造 出典:三菱自動車