日産自動車が排ガス触媒の白金使用量を削減へ、7割を鉄化合物に置き換え:nano tech 2013

日産自動車は、ディーゼルエンジンの排気ガス触媒に使用されている白金の70%を、安価で調達が容易な鉄化合物に置き換える技術を開発中である。「nano tech 2013」のNEDOブースで詳細を発表した。

日産自動車は、ディーゼルエンジンの排気ガス触媒に使用されている白金の70%を、安価で調達が容易な鉄化合物に置き換える技術を開発中である。「nano tech 2013(第12回 国際ナノテクノロジー総合展・技術会議)」(2013年1月30日〜2月1日、東京ビッグサイト)のNEDO(新エネルギー・産業技術総合開発機構)ブースで詳細を発表した。

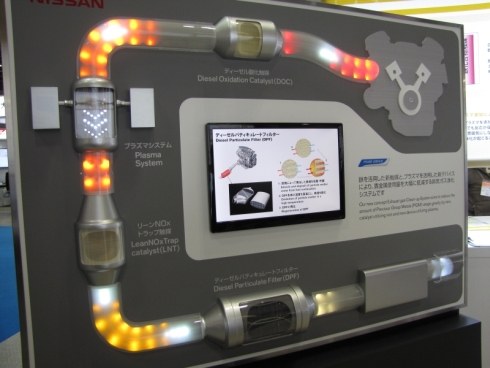

内燃機関でガソリンや軽油を燃焼した後に排出される排気ガスには、二酸化炭素(CO2)、一酸化炭素(CO)、窒素酸化物(NOx)、粒子状物質(PM)などが含まれている。これらを大気中にそのまま放出しないために、自動車に搭載されているのが排気ガス触媒である。日産自動車は、電気通信大学、名古屋大学、早稲田大学と共同して、ディーゼルエンジンに用いられている排気ガス触媒の1つであるリーンNOxトラップ触媒(LNT)に使用している白金の量を大幅に削減する技術を開発している。NEDO傘下の開発プロジェクトで、期間は2009〜2013年度の5カ年となっている。

開発中の技術では、数十nmサイズまで微粒子化したペロブスカイト構造を持つ鉄の酸化物を用いる。これを、排気ガス触媒の基材として用いられている酸化セリウムに坦持した場合に、白金と同等の触媒性能を発現することを確認した。エンジンを使った耐久試験後も触媒性能を維持できるので、排気ガス触媒の白金代替材料として実用可能だとしている。

ただし、今回開発した鉄化合物が、白金と同等の触媒性能を持つのは、400℃以上の高温環境に限られる。エンジン始動時などの低温環境にある場合には、触媒性能は大幅に低下してしまう。このため、2013年度末のプロジェクト完了時の目標としては、全ての白金を代替するのではなく、全体の70%に鉄化合物を用い、残りの30%は白金を従来通り使用する予定である。

白金の使用量をさらに削減するための技術開発も進めている。先述した通り、開発中の鉄化合物が触媒性能を最大限に発揮するには400℃以上の高温環境が必要である。しかし、アーク放電などで発生させたプラズマを添加すると、150℃程度の低温環境でも触媒性能を発揮できることを見いだした。現在、排気ガス触媒として一般的なハニカム構造の内部にプラズマを添加する方法や、車載可能なプラズマ発生システムなどについて研究を進めている。

関連記事

ホンダが金属接合技術と排ガス触媒を革新、北米向け新型「アコード」に採用

ホンダが金属接合技術と排ガス触媒を革新、北米向け新型「アコード」に採用

ホンダは、北米向け「アコード」の新モデルに、同社の研究部門である本田技術研究所が開発した2つの新技術を採用した。1つは、骨格部品を製造する際に用いる金属接合技術で、もう1つは、貴金属であるロジウムの使用量を大幅に削減した排気ガス触媒である。 カタログ燃費と実燃費の差をなくせ! 欧州が燃費計測の世界標準策定に動く

カタログ燃費と実燃費の差をなくせ! 欧州が燃費計測の世界標準策定に動く

自動車のカタログ燃費よりも、その自動車を実際に運転して走行する際の実燃費が下回っていることは周知の事実だ。この問題を解決するため、日本でも2012年4月からJC08モード燃費を導入し、より実燃費に近いカタログ燃費が使用されるようになった。しかし欧州は、燃費計測方法の世界標準の策定など、さらに先進的な取り組みを進めようとしている。 段違いのクリーンディーゼルだから国内市場でも受け入れられる

段違いのクリーンディーゼルだから国内市場でも受け入れられる

マツダのSUV「CX-5」の販売が好調だ。この好調さを支えているのは、受注台数の多くを占めるディーゼルエンジンモデルに対する高い評価だろう。SKYACTIVエンジン開発担当者インタビューの後編では、国内市場で厳しい評価を受け続けてきたディーゼルエンジン車をあえて投入した背景や、ディーゼルエンジン「SKYACTIV-D」の技術詳細について聞いた。

Copyright © ITmedia, Inc. All Rights Reserved.

モビリティの記事ランキング

- EV普及は“移動の不安解消”が鍵 ホンダは2030年に向けEV充電器を数千口へ拡大

- 旅客船の「レベル4相当」自律運航の実力は? 操船ブリッジかぶりつきレポート

- ローム買収を検討するデンソーは半導体メーカーになり切れるのか

- スズキがカナデビアの全固体電池「AS-LiB」事業を買収、宇宙機向けで実績

- 三菱マヒンドラ農機が会社清算へ、創業から112年の歴史に幕

- ホンダが米国生産車を日本に導入、2026年後半に「インテグラ」と「パスポート」

- ヤマハ発動機が原付二種に初のファッションモデル「Fazzio」投入、シェア拡大へ

- 2040年のxEV向け駆動用電池市場は2024年対比2.6倍に拡大

- 自動車産業の新たな競争構図は「フィジカルAIカー」対「エンボディドAIカー」へ

- ホンダが着脱式バッテリーを搭載した原付一種の電動二輪車を発売

コーナーリンク