ホンダが金属接合技術と排ガス触媒を革新、北米向け新型「アコード」に採用:地味だけどスゴイんです(1/2 ページ)

ホンダは、北米向け「アコード」の新モデルに、同社の研究部門である本田技術研究所が開発した2つの新技術を採用した。1つは、骨格部品を製造する際に用いる金属接合技術で、もう1つは、貴金属であるロジウムの使用量を大幅に削減した排気ガス触媒である。

ホンダは、北米市場の主力車種である「アコード」の新モデルを、2012年9月19日(米国時間)に発売する。この新型アコードは、2013年に日本市場でも発売する予定のプラグインハイブリッド車(関連記事)のベースになる車両だ。

新型アコードには、同社の研究部門である本田技術研究所が開発した新技術を2つ採用している。1つは、骨格部品を製造する際に用いる金属接合技術。もう1つは、貴金属であるロジウムの使用量を大幅に削減した排気ガス触媒である。

摩擦撹拌接合を応用

まずは金属接合技術から見てみよう。今回開発したのは、摩擦撹拌(かくはん)接合(FSW:Friction Stir Welding)と呼ばれる手法を応用した、スチールとアルミニウムという異なる素材の金属部品を連続接合(接合部が点ではなく線になる接合)するための技術である。

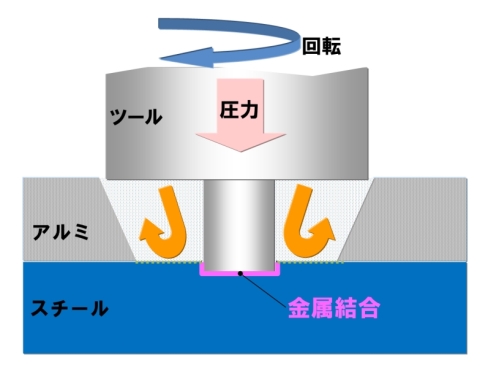

FSWでは、金属部品の接合部に対して、先端に突起のある円筒状のツールを回転させながら一定の圧力で押しつけた際に、その回転力と圧力によって発生する摩擦熱によって接合部の周辺の金属を軟化させるとともに、軟化した金属をツールで撹拌することによって接合を実現する。

新技術は、スチール製部品と、その上に重ねたアルミニウム製部品を連続接合するために開発された。まず、アルミニウム製部品の上からツールを押しつけて、ツールと接した部分のアルミニウムを軟化させて撹拌する。次に、ツールの先端の突起がスチール製部品の表面に到達すると、突起が接している部分のスチールと軟化したアルミニウムが混じりあって合金が形成され、安定した金属結合が形成される。この金属結合の強度は、既存の溶接技術による接合の強度と同等以上になる。そして、圧力と回転を加えたままツールを横方向に移動させれば、金属結合が線状になって、連続接合を実現できる。ツールを抜いた後の穴は、軟化したアルミニウムによって埋められて硬化するので、接合部に穴が残るなどの問題はないという。

FSWによる接合のイメージ。ツールが押しつけられている部分のアルミニウムは、回転と圧力によって軟化しており、オレンジ色の矢印のように撹拌される。ツールの先端の突起がスチール製部品の表面に到達すると、突起が接している部分に安定した金属結合が形成される。(クリックで拡大) 出典:ホンダ

FSWによる接合のイメージ。ツールが押しつけられている部分のアルミニウムは、回転と圧力によって軟化しており、オレンジ色の矢印のように撹拌される。ツールの先端の突起がスチール製部品の表面に到達すると、突起が接している部分に安定した金属結合が形成される。(クリックで拡大) 出典:ホンダ一般的に、スチールとスチールや、アルミニウムとアルミニウムなど、同じ素材の金属部品を連続接合する場合、ミグ溶接と呼ばれる半自動のアーク溶接が用いられる。しかし、スチールとアルミニウムといった異なる素材の金属部品の連続接合にミグ溶接は利用できない。このため、異なる素材の金属部品を使って高い剛性を持った1つの部品として組み上げるには、ボルトやリベットなどの留め具を使用しなければならなかった。

FSWの場合、ミグ溶接と違って異なる素材の金属部品を接合できる。このため、ボルトやリベットが不要になり、その分の重量やコストも減らせる。ただし、これまでのFSWは、上下に重ねた金属部品を接合する場合に、組み上げた部品の剛性を高めるのに必要な連続接合が難しかった。新技術はこの課題を克服した。

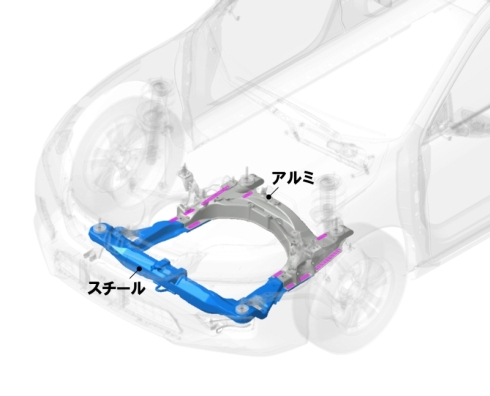

新型アコードは、従来は全てスチール製だったフロントサブフレーム(車両前部の一番下側に組み込まれる骨格部品)について、軽量化のため部分的にアルミニウム製の部品を採用している。そこで、スチール製部品(下の図の水色の部分)とアルミニウム製部品(下の図の銀色の部分)を接合するために新技術を適用した(下の図のピンク色の部分)。

新技術の採用により、フロントサブフレームの重量を従来比で約25%削減できた。また、接合の際に消費する電力量は、ミグ溶接と比べて約50%少なくなった。さらに、サブフレームとサスペンション取り付け部の構造を変更できたので、取り付け部の剛性は従来比で20%向上したという。

量産ライン導入のための課題も克服

FSWを量産ラインに導入する上での課題となったのが、巨大な装置サイズである。一般的なFSW装置の設置面積は7×7mと大きく、自動車の量産ラインに導入できるようなサイズではない。そこで、産業用ロボットを用いたFSW連続接合システムを新たに開発して、設置面積を2×2.5mまで削減。これにより、量産ラインへの導入が可能になったという。

併せて、高感度赤外線カメラとレーザー光を用いた非破壊検査システムも開発し、インラインで連続接合部を全数検査できるようにした。

なお、今回の新技術は、スチールとアルミニウムだけでなく、アルミニウム同士の連続接合にも利用可能である。

Copyright © ITmedia, Inc. All Rights Reserved.

モビリティの記事ランキング

- ギガキャストを可能にした「ギガプレス」の開発企業と動作サイクルを深掘りする

- ホンダが「CR-V」を3年ぶりに国内投入する理由「ブランドを奮い立たせる」

- ダイヤモンド半導体の開発に向けた連携研究室を設立

- 船舶の脱炭素はなぜ難しいのか、水素エンジン開発と船舶設計の2軸から見る現実解

- トヨタ自動車が「Highlander」のBEVモデルを北米で初公開

- 2025年暦年の日系自動車生産台数は明暗分かれる、好調トヨタに続きスズキが2位

- トヨタ「スープラ」がリコール、スターター起動時などに火災に至る恐れ

- 1年前は想像もしなかった、米国関税の揺り戻しと中国の軍民両用品輸出管理

- 日野自動車はCLOを軸にしたロジスティクス戦略で「現場から経営を変える」

- 日産は生産拠点閉鎖箇所を全て発表、新型車の受注増で前向き発進も業績は赤字に

コーナーリンク