段違いのクリーンディーゼルだから国内市場でも受け入れられる:マツダ SKYACTIVエンジン開発担当者インタビュー(後編)(1/2 ページ)

マツダのSUV「CX-5」の販売が好調だ。この好調さを支えているのは、受注台数の多くを占めるディーゼルエンジンモデルに対する高い評価だろう。SKYACTIVエンジン開発担当者インタビューの後編では、国内市場で厳しい評価を受け続けてきたディーゼルエンジン車をあえて投入した背景や、ディーゼルエンジン「SKYACTIV-D」の技術詳細について聞いた。

マツダは2012年2月、次世代技術「SKYACTIV」を全面展開したSUV(スポーツ多目的車)「CX-5」を発売した。同社の技術の粋を集めて開発したクリーンディーゼルエンジン「SKYACTIV-D」を搭載するモデルは、発売から1カ月後の累計受注台数8000台のうち73%を占めるほどの人気ぶりだ。2012年5月7日の発表では、注文から出荷まで3カ月待ちという状態になっている。

しかし、1999年から始まった東京都の「ディーゼル車NO作戦」などにより、国内市場におけるディーゼルエンジン車のイメージは地に落ちた状態にあったと言ってもいい。そのような状況で、マツダがSKYACTIV-Dを開発し、CX-5の発売に踏み切った背景には何があったのか。SKYACTIVエンジンの開発を主導するとともに、SKYACTIV-Dの開発にも深く関わった、同社のパワートレイン開発本部でエンジンプログラム主査を務める仁井内進氏に、SKYACTIV-Dの技術詳細と併せて聞いた。

MONOist マツダにおけるディーゼルエンジン開発の歴史について教えてください。

仁井内氏 マツダのエンジンと言えばロータリーというイメージがあるかもしれませんが、ディーゼルエンジン開発でも長い歴史を持っています。かつては、ワンボックスカーの「ボンゴ」などに、2.0l(リットル)クラスのディーゼルエンジンを搭載して展開していました。1999年からディーゼルエンジンに対する風当たりが厳しくなって以降も、国内市場でディーゼルエンジン車を販売していました。クリーンディーゼルエンジンに必須のコモンレールシステムについても、世界初の乗用車向け製品をRobert Boschが開発した翌年の1998年には欧州向けの車両に採用しています。

とはいえ、2000年に入ってから、ディーゼルエンジン車の国内市場は急速にしぼみました。原因は、ディーゼルエンジンに対する風当たりだけではなく、ノッキングの抑制やNOx排出量の低減といった技術的課題を解決できていなかったこともあるでしょう。

左の写真は、マツダの「CX-5」。クリーンディーゼルモデルを中心に販売が好調である。右の写真は、「CX-5」に搭載されている排気量2.2lの「SKYACTIV-D」である「SKYACTIV-D 2.2」。(クリックで拡大) 出典:マツダ

左の写真は、マツダの「CX-5」。クリーンディーゼルモデルを中心に販売が好調である。右の写真は、「CX-5」に搭載されている排気量2.2lの「SKYACTIV-D」である「SKYACTIV-D 2.2」。(クリックで拡大) 出典:マツダMONOist 実際にディーゼルエンジンに対する風当たりは極めて厳しいものがあります。そういった状況で、SKYACTIV-Dを搭載するCX-5の発売に踏み切った理由は何だったのでしょうか。

仁井内氏 国内のディーゼルエンジン車市場が冷え込んでからも、マツダでは欧州向けを中心に生産を続けていたので、ディーゼルエンジンは継続して開発していました。しかし、それまで生産していたディーゼルエンジンをただ改良するだけでは、国内市場に受け入れられると思っていませんでした。

前編でもお話ししたように、マツダが2007年から始めた、研究開発から製造に至るまで自動車の開発と製造に関わる全てのプロセスを革新する取り組みの中で、エンジン開発では“理想の燃焼”の実現というコンセプトを掲げました。“理想の燃焼”を実現するには、現在の技術とのギャップを埋める「ブレークスルー」技術が必要です。SKYACTIV-Dは、このブレークスルー技術を導入することで、これまでとは段違いの性能を持つクリーンディーゼルエンジンに仕上がったのです。この段違いの性能が裏付けとなって、、国内市場でも受け入れてもらえるという確信が得られました。

MONOist SKYACTIV-Dは、ガソリンエンジンの「SKYACTIV-G」とは逆に低圧縮比であることが特徴になっています。低圧縮比にするとどのようなメリットが得られますか。

仁井内氏 通常のコモンレールシステムを用いたディーゼルエンジンの圧縮比は16程度です。昔の機械式ディーゼルエンジンの圧縮比は20〜22もありました。これらに対して、SKYACTIV-Dは14まで圧縮比を下げています。

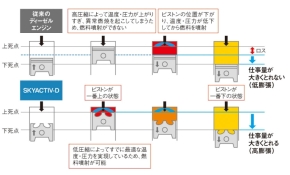

ディーゼルエンジンは、高温高圧にした燃焼室に燃料を噴射して自己着火させます。圧縮比が16の既存のディーゼルエンジンでは、最も燃焼効率の良いピストン上死点(ピストンの上限)で燃料を噴射しても、温度と圧力が高いので燃焼室内全体に燃料と空気が混ざった混合気が広がる前に着火して、不均一な燃焼が起ってしまいます。NOxやススの発生につながる不均一な燃焼を避けるには、燃焼効率は低くなるものの、ピストンをある程度下げて燃焼室の温度と圧力が低下してから燃料を噴射する必要があります。

一方、圧縮比を14まで下げたSKYACTIV-Dは、ピストン上死点付近で燃料を噴射しても、温度と圧力が低いので燃焼室内全体に混合気が広がってから着火します。このため、既存のディーゼルエンジンよりも燃焼効率が良いのです。また、上死点付近から下死点までピストンが動くことで、既存のディーゼルエンジンよりも仕事量も大きくなるので、さらに効率が高まります。低圧縮比化によって最大燃焼圧力も下がっているので、エンジン部品も軽量化できました。軽量化によって、機械抵抗損失を削減できています。

Copyright © ITmedia, Inc. All Rights Reserved.

モビリティの記事ランキング

- EV普及は“移動の不安解消”が鍵 ホンダは2030年に向けEV充電器を数千口へ拡大

- 旅客船の「レベル4相当」自律運航の実力は? 操船ブリッジかぶりつきレポート

- スズキがカナデビアの全固体電池「AS-LiB」事業を買収、宇宙機向けで実績

- ローム買収を検討するデンソーは半導体メーカーになり切れるのか

- 三菱マヒンドラ農機が会社清算へ、創業から112年の歴史に幕

- ホンダが米国生産車を日本に導入、2026年後半に「インテグラ」と「パスポート」

- ヤマハ発動機が原付二種に初のファッションモデル「Fazzio」投入、シェア拡大へ

- 2040年のxEV向け駆動用電池市場は2024年対比2.6倍に拡大

- 自動車産業の新たな競争構図は「フィジカルAIカー」対「エンボディドAIカー」へ

- ホンダが着脱式バッテリーを搭載した原付一種の電動二輪車を発売

コーナーリンク