設備の設置スペースが足りない問題【前編】:設備設計現場のあるあるトラブルとその解決策(7)(2/2 ページ)

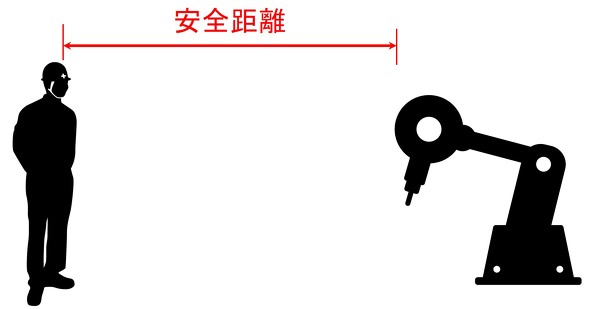

安全距離による占有

生産設備を設計する際は、安全距離を考えながら検討を進めていく必要があります。安全距離とは「主に作業者の安全を守ることを目的に、作動する機械や装置と作業者との間に、一定の距離を確保するために設けるスペースのこと」をいいます。

基本的には、設備の中で危険な箇所をカバーで覆うなど、物理的に遮蔽(しゃへい)することで対策をしていくのですが、ワークの取り出し口などのように、どうしても開口や隙間の設計が必要な箇所が出てきます。

そのため、こういった開口や隙間については、ISOで“作業員への安全が確保できるよう安全距離を確保する必要があること”が規定されています。

このような安全対策は、特別な理由がない限りは必ず取り入れるべきですし、中には生産設備の安全が担保されているかの審査が義務化されている現場もあります。

ただ実は、この安全距離の確保によって、想像以上に設備の設置可能スペースが制限されることも珍しくありません。特に、前述したワークの供給部/排出部におけるストッカーの部分で安全対策を求められることが多いので、設備内にストッカーを設けるようなケースでは十分に注意しましょう。

メンテナンススペースによる占有

設備設計では、設備のメンテナンススペースについての配慮も必要です。ただ、メンテナンススペースについて、仕様書に記載されているケースはほぼありません。なぜなら、設計が始まってもいない段階では、どの部分に対して、どのようなメンテナンスが必要になるのかを具体的に決められないからです。

そんなこともあり、仕様書に記載されている内容だけに集中し過ぎるあまり、ついついメンテナンスのことを忘れてしまう……といったことも起こり得ます。

メンテナンスが必要な代表的な項目として、

- ガイド、ボールねじ、ベアリングへのグリス充填(じゅうてん)

- 光電センサーの交換、光軸調整

- モータの交換

- コンベヤーベルトの交換

- ワークに付着した異物、泥などによる汚れの清掃

- 加工機の工具交換

などがあります。

設計がある程度進んだ段階で、これらの作業が可能かどうかを適宜チェックしながら設計を進めていくことが重要です。

基本的には「メンテナンスに関わる部品は“設備の外側に配置する”」よう意識するのがオススメです。そうすることで、少し手を伸ばすだけで作業ができるのでメンテナンス性が向上しますし、メンテナンススペースも最小限に抑えられます。

逆に、奥まったところに配置してしまうと、

- 手を伸ばして届くのか? それとも上半身を乗り出さないと届かないのか?

- 工具が入るのか?

- 両手で作業できるのか?

- 作業する箇所を視認できるのか?

- 無理な姿勢、危険な姿勢での作業にならずに済むか?

などを非常に細かく確認する必要が出てきますし、それぞれについて作業スペースを確保しなければなりません。

また、このような設計をしてしまうと、仮に設計部門と生産技術部門が「その設計で問題ない」と判断したとしても、筆者の経験上、保全部門とのDR(デザインレビュー)の際に、設計変更を指示される可能性が高くなります。

納品された生産設備を、その後何年にもわたって運用し続けることから、“保全部門の意見は尊重されるべき”というのが暗黙の了解です。そのため、ある程度設備の全体像が出来上がってきた段階から、定期的にメンテナンス性についても確認しながら設計を進めるようにしましょう。 (次回へ続く)

筆者プロフィール:

りびぃ

「ものづくりのススメ」サイト運営者

2015年、大手設備メーカーの機械設計職に従事。2020年にベンチャーの設備メーカーで機械設計職に従事するとともに、同年から副業として機械設計のための学習ブログ「ものづくりのススメ」の運営をスタートさせる。2022年から機械設計会社で設計職を担当している。

関連記事

いまさら聞けない 製品設計と設備設計の違い【前編】

いまさら聞けない 製品設計と設備設計の違い【前編】

社会や現場課題を解決するためのアイデアを考え、それを具現化する「機械設計」の仕事ですが、実は「製品設計」と「設備設計」で文化や仕事の進め方が大きく異なります。今回は【前編】として、「設計対象物」「QCDの優先順位」「新規性の有無」をテーマに“製品設計と設備設計の違い”を分かりやすく解説します。 いまさら聞けない 製品設計と設備設計の違い【後編】

いまさら聞けない 製品設計と設備設計の違い【後編】

社会や現場課題を解決するためのアイデアを考え、それを具現化する「機械設計」の仕事ですが、実は「製品設計」と「設備設計」で文化や仕事の進め方が大きく異なります。【後編】では、製品設計と設備設計における「予算配分」「求められる知見」の違いに触れるとともに、「製品設計と設備設計のこれから」について言及します。 若手エンジニアにありがちな強度設計ミス【前編】

若手エンジニアにありがちな強度設計ミス【前編】

連載「設備設計現場のあるあるトラブルとその解決策」では、設備設計の現場でよくあるトラブル事例などを紹介し、その解決アプローチを解説する。連載第1回は「若手エンジニアにありがちな強度設計ミス」をテーマに取り上げる。 若手エンジニアにありがちな強度設計ミス【後編】

若手エンジニアにありがちな強度設計ミス【後編】

連載「設備設計現場のあるあるトラブルとその解決策」では、設備設計の現場でよくあるトラブル事例などを紹介し、その解決アプローチを解説する。連載第2回は、前回に引き続き「若手エンジニアにありがちな強度設計ミス」をテーマに取り上げる。 設備の輸送や据え付け時に直面するトラブル

設備の輸送や据え付け時に直面するトラブル

連載「設備設計現場のあるあるトラブルとその解決策」では、設備設計の現場でよくあるトラブル事例などを紹介し、その解決アプローチを解説する。連載第3回は「設備の輸送や据え付け時に直面するトラブル」をテーマに取り上げる。 保全担当者が苦情を言いたくなる「メンテナンス性の悪い設計」

保全担当者が苦情を言いたくなる「メンテナンス性の悪い設計」

連載「設備設計現場のあるあるトラブルとその解決策」では、設備設計の現場でよくあるトラブル事例などを紹介し、その解決アプローチを解説する。連載第4回は、保全担当者が苦情を言いたくなる「メンテナンス性の悪い設計」をテーマに取り上げる。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- 設計者の思考を止めないという視点

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞

- 「MacBook Neo」は財布だけでなく、環境にも優しい

- ダイモンの超小型月面探査車「YAOKI」、発明大賞の本賞を受賞