若手エンジニアにありがちな強度設計ミス【後編】:設備設計現場のあるあるトラブルとその解決策(2)(1/3 ページ)

連載「設備設計現場のあるあるトラブルとその解決策」では、設備設計の現場でよくあるトラブル事例などを紹介し、その解決アプローチを解説する。連載第2回は、前回に引き続き「若手エンジニアにありがちな強度設計ミス」をテーマに取り上げる。

本連載は、前回シリーズ「いまさら聞けない 製品設計と設備設計の違い」をイントロダクションと位置付け、設備設計の現場でよくあるトラブル事例などを紹介し、その解決アプローチを解説していきます。

今回のテーマ:若手エンジニアにありがちな強度設計ミス(前回の続き)

前回に引き続き、「若手エンジニアにありがちな強度設計ミス」をテーマに取り上げます。今回お届けする【後編】では、【前編】で紹介した「1.1つの状況でしか計算していない」「2.モーメント荷重が考慮されていない」「3.疲労強度、寿命を考慮していない」に続く、若手エンジニアが見落としがちな3つのポイントを解説します。

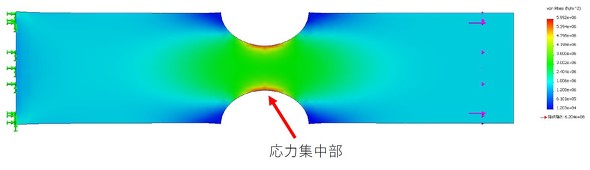

4.応力集中部の対策が施されていない

もし設計する部品の形状が段付き部や切り欠き部を有する構造の場合は、応力集中に注意しなければなりません。

一般的に、材料にかかる応力の計算のうち、引張応力であれば「荷重÷断面積」で計算されますが、実はこの計算は「その断面内ではどこでも応力が同じである(応力分布が一様である)」という前提に基づいています。このような前提で計算された応力のことを「公称応力」といいます。

ところが、部品の形状に段付き部や切り欠き部が存在すると、その周辺だけ局所的に応力が増大するため、「応力分布が一様である」という前提が崩れてしまいます。この現象を「応力集中」といいます。応力集中部では応力が増大するわけですから、その部分が強度的に弱くなってしまったり、亀裂が入ってしまったりするリスクがあります。

実際の設計において、応力集中の影響を計算する場合、簡易的な形状であれば機械設計便覧などの資料を読み解くことで対応できます。ですが、設計実務で遭遇するのは単純形状のものばかりではありません。さらに、解析ソフトウェアが示す計算結果を確認してみると、導き出された応力集中部の数値が現実ではあり得ないほど極端に大きな値(あるいは無限に発散する)になってしまうケースもあります。

全ての状況を計算だけで捉え、応力集中部を正確に評価することは非常に難しいため、実機検証を併せて行うことで評価の精度を上げることになります。ただし、実機検証をするとなれば、当然その分のコストが追加でのしかかってきます。

設計では、そもそも応力集中が発生しないよう、極端な切り欠き形状を避けたり、隅部のRを大きく取ったりするなどの対策を最初に考えるべきです。その上で、どうしても部品に応力集中部を形成せざるを得ない場合は、定期点検や部品交換の対応が必要なことを、事前にお客さまにアナウンスすることが重要です。

ちなみに、部品が溶接構造の場合、溶接欠陥部が応力集中部となってしまうことがよくあるので、部品製作後に溶接部の検査を実施することも多いです。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- 設計者の思考を止めないという視点

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞

- 測量の常識を変えるハンディー型3Dスキャナー 歩くだけで空間を丸ごと3D点群化

- 直径2.5mの巨大アートを3Dプリント、カーボンリサイクル素材で実現