CAEによる流体解析の手順を確認/実行し、紙と鉛筆による結果と比べる:CAE解析とExcelを使いながら冷却系設計を自分でやってみる(10)(1/4 ページ)

CAE解析とExcelを使いながら冷却系の設計を“自分でやってみる/できるようになる”ことを目指す連載。連載第10回では、CAEによる流体解析の手順を確認した後、実行結果と“紙と鉛筆”による結果とを比較する。

いよいよ、流体解析の解説に入ります。ここでは、パイプ内の層流における流速分布と圧力損失について、“紙と鉛筆”による結果と“CAE”による結果を比較してみましょう。

読者の皆さんは、さまざまなCAE解析ソフトウェア(以下、ソフト)をお使いかと思いますので、本稿では全てに共通する基本的な事柄と手順にフォーカスして説明します。

使用するCAE解析ソフトが異なっていても、入力すべき最小限の情報は共通しています。なお、各CAE解析ソフトの具体的な操作方法は英語での解説が多いものの、YouTubeなどのチュートリアルを参照すれば十分に理解できるでしょう。

流体解析では、差分近似法、有限要素法などの手法を使うことができます。本稿では、その中から「有限体積法(FVM:Finite Volume Method)」を用いて解説を進めていきます。それでは、流体解析の手順から見ていきましょう。

手順1:流体領域の3Dモデリング

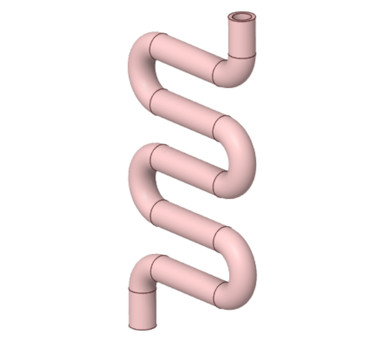

まず、流体領域の3Dモデリングを行います。といっても、最初は流体が流れるパイプの実体、すなわちパイプの形状そのものをモデリングします(図1)。当然、この時点では流体領域のモデルは存在していません。

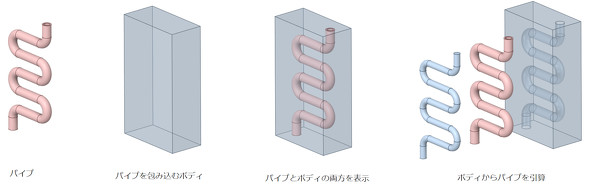

流体領域のモデリングは、図2に示した手順で進めていきます。簡単に説明すると、先に作成したパイプの3Dモデル全体を包み込むボディーをモデリングして、そこからパイプの形状を引き算することで、内部の流体領域のモデルを作成します。3D CADであれば簡単に作業できますね。

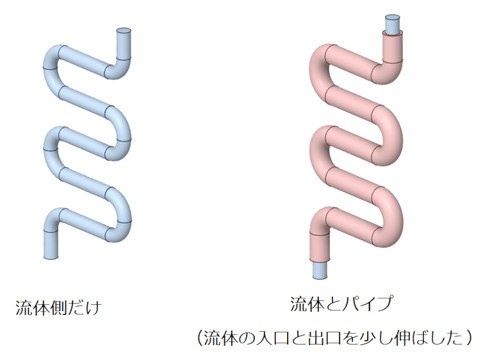

図3に解析モデルを示します。図3左図は流体領域のみのモデルです。ほとんどの熱流体解析ソフトは固体側の熱伝導も計算してくれるため、図3右図のように、流体領域とパイプの両方を含んだモデルを用意するのが一般的です。

手順2:セルの生成

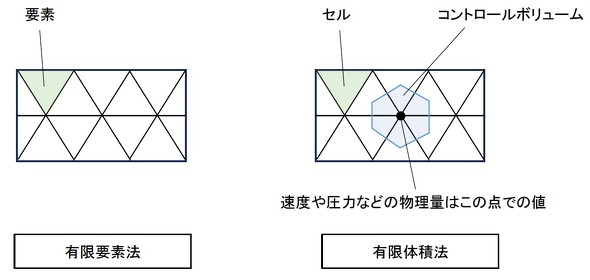

有限要素法における「要素」は、有限体積法では「コントロールボリューム」と呼ばれます。

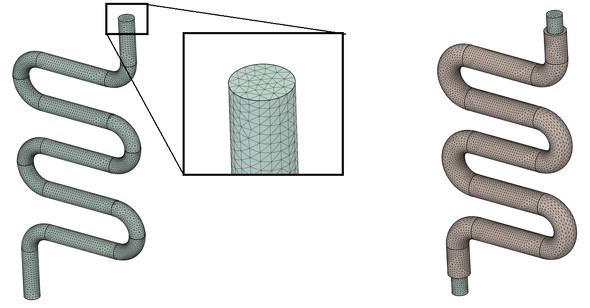

まず、コントロールボリュームの基となる「セル」を生成します。具体的には、有限要素法のソフトを用いて要素生成を行い、得られた「要素」と「節点」のデータを流体解析ソフトで読み込む流れとなります。図4に、有限要素法ソフトによる要素分割の例を示します。

実は、流体解析ソフトにもさまざまな形状モデリング機能やセル分割機能が備わっており、それらを活用すれば、必ずしも有限要素法ソフトを使用する必要はありません。例えば、6面体セルを生成したい場合には、流体解析ソフト側でセル分割を行った方が効率的なケースもあります。

最近では次のような問題も減っていますが、かつては、3Dモデルに複雑な曲面が含まれていると、要素分割が正常に行えないことがありました。また、小さな段差がある場合には、極端に小さな要素が生成されてしまうこともありました。このように、要素分割機能は使用するCAE解析ソフトによって得意/不得意が存在します。

ここで述べた手順は「最も目的に適した要素が生成されるソフトを使おう」という考え方に基づいています。一方、3D CADが普及する前から流体解析ソフトを使いこなしていた方によると、「流体解析ソフトのセル生成機能の方が、流体解析に有利な“マニアック”なセル生成ができる」そうです。

要素、セル、コントロールボリュームについて整理します(図5)。

以前、「セルが直方体(6面体)のとき、コントロールボリュームがどうなるのか?」と、CAE解析ソフトのサポート窓口に問い合わせたことがあります。その際の回答によると、「コントロールボリュームも6面体になる」とのことでした。

手順3:要素と節点のデータを流体解析ソフトに読み込む

要素と節点のデータは、流体解析ソフトのインポート機能を用いて読み込みます。使用するCAE解析ソフトによって操作などが異なりますので、各自マニュアルなどをご確認ください。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 「MacBook Neo」は財布だけでなく、環境にも優しい

- 設計者の思考を止めないという視点

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- ダイモンの超小型月面探査車「YAOKI」、発明大賞の本賞を受賞

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞