設備の輸送や据え付け時に直面するトラブル:設備設計現場のあるあるトラブルとその解決策(3)(1/2 ページ)

連載「設備設計現場のあるあるトラブルとその解決策」では、設備設計の現場でよくあるトラブル事例などを紹介し、その解決アプローチを解説する。連載第3回は「設備の輸送や据え付け時に直面するトラブル」をテーマに取り上げる。

本連載は、前回シリーズ「いまさら聞けない 製品設計と設備設計の違い」をイントロダクションと位置付け、設備設計の現場でよくあるトラブル事例などを紹介し、その解決アプローチを解説していきます。

今回のテーマ:設備の輸送や据え付け時に直面するトラブル

設備製造の流れは、

(1)設計して出図する

(2)部品を調達/製作する

(3)出荷元の工場で一度組み立てて動作確認を行う

⇒このとき、顧客の立ち会いを受けることも多い

(4)設備を出荷して客先の工場で据え付けする

といった工程が一般的です。

設計担当となった人は、これら全ての工程に対応する必要がありますが、特に(3)出荷元の工場で一度組み立てて動作確認を行うの工程を無事に終えられると、「大きな山を越えたなぁ」とほっとされる方も多いのではないかと思います。中には、大きなプレッシャーから解放されたあまり、「あとは現地に運んで、そこに置いてくるだけだから楽勝だ!」という人もいるほどで、筆者も設備設計者の一人として、そのような気持ちになってしまうのもどこか理解できます(笑)。

しかし、世の中そんなに甘くはありません。出荷元でいくら確認しても、最後まで油断できないのがモノづくりです。「出荷して据え付けるだけ」という工程の中にもトラブルが起こりやすい箇所が存在します。

「トラブル」と一口に言っても、出荷元の工場で起こるものと、客先の工場(現場)で起こるものとでは質が全く異なります。納品先の現場で起こったトラブルの場合はほぼ確実に顧客の目に入るため、「おいおい、大丈夫か?」と表情が曇ったり、厳しい指摘を受けることもあります。

さらに、そのトラブルの処置をしようと思っても、客先の工場に、必ずしも出荷元の工場と同じ設備があるわけではないので、解決手段が制限されてしまいます。据え付け作業自体は施工業者さんが行うことがほとんどですが、現場で起こったトラブルについては「君、設計の人なんでしょ? なんとかしてよ」と言われ、とにかく汗が止まらなくなります(笑)。

これまで筆者は、設計担当として関わってきたプロジェクトのほとんどで、据え付けまで立ち会いをしてきました。設計者の主な仕事は“設計”ですが、「図面やCAD上で想像していたことと、実際の機械や作業との差は何か?」を自らの目で確認し、フィードバックしていくことが設計スキルを高めるためには非常に重要だと考えます。

そこで今回は、筆者の経験などを基に「設備の輸送/据え付け時に遭遇するあるあるトラブルとその解決アプローチ」をテーマに解説していきます。

1.輸送中に部品が破損……

出荷元の工場から客先の工場に機械が届き、いざ荷下ろしをしてみたら……、

- キズが入って一部の塗装がはがれていた

- 大きなへこみが発生していた

- ブラケットに亀裂が入っていた

- ボルトが緩んで部品が取れていた

などのトラブルに遭遇したという経験はありませんか? 筆者はあります。設備規模の輸送は、国内であればウイングコンテナでの道路輸送が一般的ですが、輸送中に生じる荷物同士の衝突、振動や衝撃荷重がこれらのトラブルを引き起こす要因として考えられます。

こうした事態に直面してしまうと、ただでさえ据え付け作業のスケジュールに余裕などないのに、現地での部品補修や、部品の再製作/再調達といった追加作業をせざるを得なくなってしまいます。

中には「輸送のドライバーが手荒い運転をしたのでは?」と疑ってしまう人もいるかもしれません。確かに、その可能性もゼロとは言い切れませんが、どんなに丁寧に運転し、舗装された道路や高速道路を走行していたとしても、道路の凹凸による振動や衝撃は避けられませんし、事故を防ぐために仕方なく急ブレーキをかけることだってあり得ます。

一方、設計目線でいえば、「輸送中に受ける荷重を考慮して強度設計する」という考えが浮かびますが、普通はそこまでやらないですし、逆にそれをしてしまうと過剰設計になってしまうケースもあります。そのため、設備設計そのもので対策を施すのはなかなか難しいといえます。

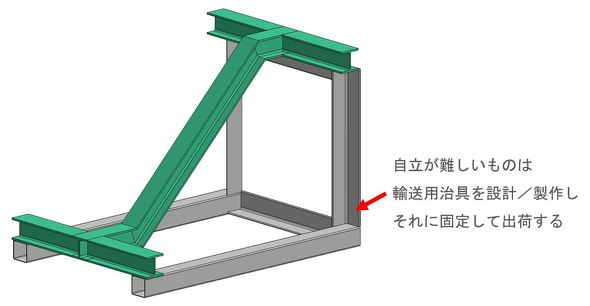

実は意外と侮れないのが、出荷時の梱包(こんぽう)作業です。場合によっては、輸送用の治具を設計することも併せて検討すべきです。「いやいや、そのあたりは梱包のときに問題がないかちゃんとチェックしてよ!」と思われるかもしれませんが、強度的にどこが弱いのかを一番良く知っているのは、その装置を設計した本人です。だからこそ、精密な装置の場合は特に、設計者も出荷に立ち会ってほしいと思います。

ちなみに、輸送中に起こった不具合の責任については、輸送業者さんとの間でもめやすいポイントです。というのも、不具合が発生した瞬間の現場を誰も見ていないわけなので「本当に輸送中に起こったものなのか?」の確証はつかめません。また、「そもそも部品の強度不足だったのでは?」という見方もできるため、どちらの責任かを白黒はっきりさせることは非常に困難です。

輸送時のリスク回避のために保険をかけることも多いですが、それよりも、まずはこのような不具合が発生しないように、梱包や固縛などの基本的な処置を十分に施すことの方が重要です。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- 設計者の思考を止めないという視点

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞

- 測量の常識を変えるハンディー型3Dスキャナー 歩くだけで空間を丸ごと3D点群化

- 直径2.5mの巨大アートを3Dプリント、カーボンリサイクル素材で実現