設備の輸送や据え付け時に直面するトラブル:設備設計現場のあるあるトラブルとその解決策(3)(2/2 ページ)

2.現地での再組み立てに想定以上の時間が……

出荷元の工場で設備を組み立てて、動作確認をした後、そのままの姿で現地(客先の工場)に輸送できるのが最も理想的です。ですが、生産ライン規模になってくると、その状態のままではコンテナに入らないため、出荷前に分解し、客先工場内で再組み立てをする必要があります。

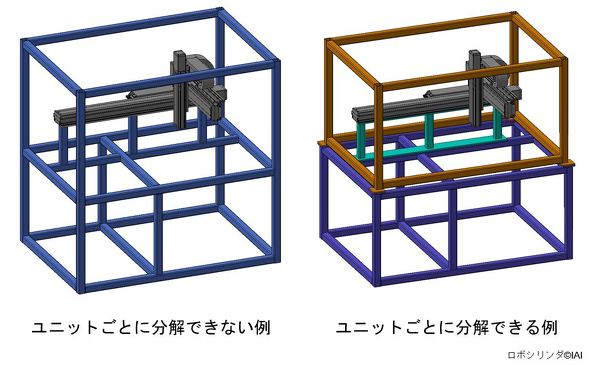

そして、この分解/再組み立てを必要とする規模の装置において、「それが容易に行える構造になっているか」が設計者の腕の見せ所でもあります。例えば、

- ある程度の部品の塊として分解できるようユニット化してある

- 各ユニットを容易に輸送できるよう吊りピースやフォークリフトの差口が設計されている

- 客先工場内で、分解前の状態に再現できる(再組み立てしやすい)ようノックピンなどが設けられている

といった工夫です。

余談ですが、筆者が過去に設計した装置では“組み立て誤差が大きく出る”ような箇所で分解せざるを得ない構造にしてしまい、さらに分解前にケガキするのを忘れてしまったために、客先工場での組み立て調整作業に多大な時間を要してしまった……という経験があります。

ちなみに、ウイングコンテナに納まらない場合には特殊車両を使えば輸送できることもあります。しかし、特殊車両で輸送するためには、

- 各許可書などの届け出

- 輸送の時間帯に関する制限

- 通行可能な輸送経路に関する制限

- 誘導車の配置

など、さまざまな手続きや制限が付随します(詳細は、国土交通省などの資料をご覧ください)。もちろん、これらにひも付いて、輸送の金額はかなり上がっていきます。筆者の経験上ですが、特殊車両による輸送を1日お願いするだけで1台当たり数十万円単位の費用がかかります。また、近年は人手不足や残業規制などにより、ドライバーがなかなか見つからないケースもあるとのことです。

3.環境の違いによって装置に不具合が……

出荷元工場の環境と、客先工場の環境に差がある場合は要注意です。例えば、それぞれの工場で寒暖差がある場合、熱膨張係数の差によって装置に不具合が生じることがあります。

筆者は過去の設計で、長さ1mを超えるようなPOM(樹脂)を製缶フレームにボルトで固定するような構造を採用したことがあるのですが、客先工場内の温度が想像以上に高かったためPOM材が熱膨張してしまい、現地でボルトが入らなかった……という経験があります。また、夏と冬との寒暖差によってもPOM材は膨張/収縮しますが、その寸法変化を吸収できるような構造になっていなかったため、POM材に亀裂が生じてしまいました。このときは、POM材のキリ穴の箇所を長孔にすることで対策しました。

さらに、設計仲間からこんな話を聞いたことがあります。客先の工場に設備を納品した際、「まだ据え付けられるような状態じゃない」という理由で、納品した設備を、特に空調などが完備されていない倉庫に保管することになったというのです。そして、そのまま冬に突入したある日のこと、客先の工場から「設備が動かない!」という連絡が入ったため現地へ向かってみると、設備内のあらゆる箇所に結露が発生していたそうです。このような寒暖差に起因する問題は、非常によく聞くトラブルの一つです。

他には、粉じんに起因するトラブルもあります。比較的キレイな環境が保たれた出荷元の工場に対し、常に粉じんが舞っていたり、ワークにたくさん泥が付いていたりするような環境の客先工場に設備を納品したときのことです。設備を設計する際に、あらかじめ顧客から粉じんがあることは聞いており、対策用のカバーなどの設計もしていたのですが、実際にはこちらの予想を上回る粉じんの量だったのです。粉じんや泥があるような環境ですと、例えばベアリングの間にかみ込んで摩耗してしまったり、光電センサーが誤検知してしまったりなどの不具合が生じます。

図面の承認は既に客先からもらっているはずですし、納品の段階はスケジュールも予算も厳しい状況です。設備メーカーとしては「日常的に清掃を行っていただけませんか?」とお願いしたい気持ちでいっぱいです。

しかし、実際このようなケースでは「清掃する範囲が広過ぎるのでそれはやりたくない」「そもそも機械を清掃するという習慣がないし、今後もやりたくない」と言われることがほとんどで、客先の工場で急きょ新たな対策品(カバーなど)を設計する羽目に……。

このような場合は、やはり設計者自らが客先の工場に行かないと状況がつかめないことも多いため、筆者としてはぜひ設計者も設備の据え付けに立ち会ってほしいなと思います。 (次回へ続く)

筆者プロフィール:

りびぃ

「ものづくりのススメ」サイト運営者

2015年、大手設備メーカーの機械設計職に従事。2020年にベンチャーの設備メーカーで機械設計職に従事するとともに、同年から副業として機械設計のための学習ブログ「ものづくりのススメ」の運営をスタートさせる。2022年から機械設計会社で設計職を担当している。

関連記事

いまさら聞けない 製品設計と設備設計の違い【前編】

いまさら聞けない 製品設計と設備設計の違い【前編】

社会や現場課題を解決するためのアイデアを考え、それを具現化する「機械設計」の仕事ですが、実は「製品設計」と「設備設計」で文化や仕事の進め方が大きく異なります。今回は【前編】として、「設計対象物」「QCDの優先順位」「新規性の有無」をテーマに“製品設計と設備設計の違い”を分かりやすく解説します。 いまさら聞けない 製品設計と設備設計の違い【後編】

いまさら聞けない 製品設計と設備設計の違い【後編】

社会や現場課題を解決するためのアイデアを考え、それを具現化する「機械設計」の仕事ですが、実は「製品設計」と「設備設計」で文化や仕事の進め方が大きく異なります。【後編】では、製品設計と設備設計における「予算配分」「求められる知見」の違いに触れるとともに、「製品設計と設備設計のこれから」について言及します。 加工方法を知らずに絵を描いていて不安にならないの?

加工方法を知らずに絵を描いていて不安にならないの?

設計者でも知っておくべき部品加工技術をテーマに、ファブレスメーカーのママさん設計者が、専門用語を交えながら部品加工の世界を優しく紹介する連載。第1回は「設計者がなぜ、部品加工技術について知っておかなければならないのか?」をテーマに解説する。 治具って何? 何をするモノ?

治具って何? 何をするモノ?

現役の“治具屋”でもある筆者が、これまで手掛けてきた治具製作の事例を幾つか引用しながら、治具ができるまでの流れや治具設計のポイント、注意点について解説する連載。連載第1回では、「治具って何? 何をするモノ?」をテーマに、さまざまな治具の事例とその役割などについて紹介する。 設計者CAEによる締結部の設計法

設計者CAEによる締結部の設計法

部品の固定(締結)のために使用する“ボルトの設計”をテーマに、設計者向けCAE環境を用いて、必要とされる適切なボルトの呼び径と本数を決める方法を解説する。連載第7回では、本連載の最終目標である設計者が使うCAE環境で、必要とされるボルトの呼び径と本数を決める設計法を取り上げる。 連載「CAEを正しく使い疲労強度計算と有機的につなげる」の内容と有限要素法

連載「CAEを正しく使い疲労強度計算と有機的につなげる」の内容と有限要素法

金属疲労を起こした際にかかる対策コストは膨大なものになる。連載「CAEを正しく使い疲労強度計算と有機的につなげる」では、CAEを正しく使いこなし、その解析結果から疲労破壊の有無を予測するアプローチを解説する。連載第2回では本連載の「あらすじ」と「有限要素法」について取り上げる。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- 設計者の思考を止めないという視点

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞

- 測量の常識を変えるハンディー型3Dスキャナー 歩くだけで空間を丸ごと3D点群化

- 直径2.5mの巨大アートを3Dプリント、カーボンリサイクル素材で実現