いまさら聞けない 製品設計と設備設計の違い【後編】:基礎解説(1/2 ページ)

社会や現場課題を解決するためのアイデアを考え、それを具現化する「機械設計」の仕事ですが、実は「製品設計」と「設備設計」で文化や仕事の進め方が大きく異なります。【後編】では、製品設計と設備設計における「予算配分」「求められる知見」の違いに触れるとともに、「製品設計と設備設計のこれから」について言及します。

「機械設計」と一口に言っても、業界によってその仕事の様子は大きく異なります。機械設計には主に「製品設計」と「設備設計」という2つのジャンルが存在し、それぞれが全く違う文化や仕事の進め方を有しています。【前編】では、「設計対象物」「QCDの優先順位」「新規性の有無」にフォーカスし、“製品設計と設備設計の違い”を解説しました。

今回お届けする【後編】では、「予算配分」「求められる知見」における違いを取り上げるとともに、「製品設計と設備設計のこれから」について筆者の考えを述べたいと思います。【前編】【後編】の内容が、機械設計に携わる方々のキャリアプラン作成や業界理解のヒントになれば幸いです。

予算配分の違い

製品設計でも設備設計でも、プロジェクトが始まる前に「機械(製品/設備)の開発のために、どの程度の金額を確保するか」という予算組みが行われます。そして、その予算内で開発を完了させられるよう、設計開発業務が進められていきます。ただ、この予算の配分について、製品設計と設備設計とで大きな違いがあります。

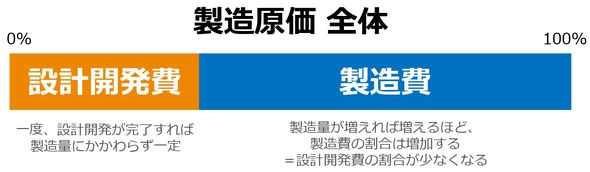

製品設計では、開発の予算が比較的多めに割り当てられる傾向にあります。というのも、仮に設計開発費が1000万円かかったとしても、出荷される製品の量が大量であれば、製造原価に占める設計開発費の割合が低くなるからです。

このように、製造量が増えれば増えるほど製造原価に占める設計開発費の割合が低くなる現象のことを「量産効果」と呼びます。量産効果を見込んで設計開発費の予算が多く確保される分、製品品質の維持/向上、調達および製造コストの減少を徹底的に追求していきます。

一方、設備設計では、予算の絶対額が比較的少なめとなります。なぜなら、設備は基本的にオーダーメイドであり、量産効果を期待できないからです。

例えば、「スマートフォンの検査装置の設計」といっても、製造現場ごとにスマートフォンの機種や要求仕様、環境などが異なります。そのため、過去に設計された装置の構造をそのまま流用できるケースはほとんどなく、一部のみの流用にとどまるか、あるいは一から設計していくかのいずれかの進め方が基本となります。

このような背景から、生産設備の製造原価に占める設計開発費の割合が高くなってしまうのです。そのため、設備設計では、いかに効率良く、スピーディーに設計を完了させられるかが求められる傾向にあります。

こうして比べてみると、製品設計の方がマイペースで仕事ができそうな気がするかもしれません。しかし、製品の流行り廃り(はやりすたり)のサイクルが加速していたり、ライバル企業との競争が激化していたりする分野においては、「マイペースどころか、設計スケジュールが圧迫されがちだ」という話もチラホラ聞こえてきます。

求められる知見の違い

続いては、求められる知見の違いについてです。

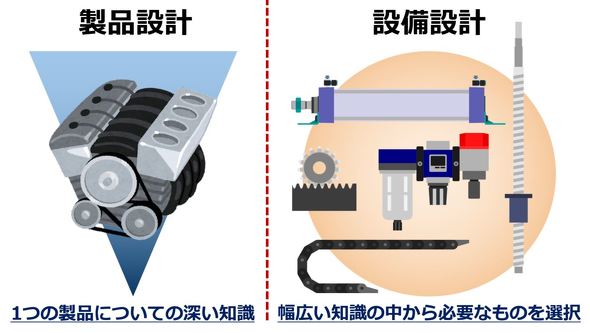

製品設計の場合、特定の製品や部品に関する深い知識が必要とされます。例えば、「どういう形状の部品にすれば品質を維持しつつ製造コストを下げられるか」や「重量を増やさずに機械の剛性を上げるにはどうすべきか」といった内容です。場合によっては、部品のモデリングだけでなく、解析や試作品によるテストなどを行いながら、多方面で検討がされていきます。

その一方で、機械全体の中で1人の設計者が担当する範囲はそこまで広くないため、知識の幅については普段扱う製品に関連するもののみに限定される傾向にあります。どうしても専門性が高くなってしまうため、職場環境が変わらない限り汎用(はんよう)的な知見が身に付くことはほとんどありません。

対して、設備設計の場合は、材料、機械要素、機構、構造などに関する幅広い知見が求められます。なぜなら、設備設計の機械は現場ごとに全てオーダーメイドなので、機械の要求仕様や使用環境を考え、それに適した材料、機械要素、機構、構造を選択していく必要があるからです。

必要なのは機械そのものの知識だけではありません。例えば、設備導入による現場作業員の省人効果などの生産システムの知見や、機械を定期的に分解してメンテナンスが行われることを想定した保全の知見といった、周辺知識も非常に重要となってきます。

さらに、設備設計者は案件ごとに設計する機械が変わることも珍しくありません。A案件では自動検査装置を担当していたのに、次のB案件では自動組み立て装置を担当するといった話はよくあります。あまりにも求められる知見の幅が広いため、ある程度自分で設計できるようになるには、少なくとも3〜5年ほどの時間が必要だといわれています。

一方で、設備設計は製品設計と比べて、知見の深さが求められることはほとんどありません。例えば、解析や試作品のテストによる部品の最適化に多大な時間とコストをかけるよりも、設計業務の効率を上げる方が全体のコストダウンに大きく貢献します。そのため、多少の調達/製造コストについては気にしないことが多いです。

また、設備設計の場合、同じ職場で仕事をしていても案件ごとに設計の内容がコロコロと変わるので、汎用的な知見が身に付きやすく、転職などで職場環境が変わったとしても過去の知見が通用しやすい傾向にあります。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 「MacBook Neo」は財布だけでなく、環境にも優しい

- 設計者の思考を止めないという視点

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- ダイモンの超小型月面探査車「YAOKI」、発明大賞の本賞を受賞

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞