ヤマハ発動機が外装部品に使えるリサイクルPP材を開発、ASEAN市場向け二輪車に採用:リサイクルニュース(2/2 ページ)

» 2023年04月12日 10時30分 公開

[遠藤和宏,MONOist]

樹脂材の使用状況と開発経緯

ヤマハ発動機の二輪車を構成する主要原材料は鉄鋼、非鉄金属、非金属に分けられる。外装部品は、非金属である樹脂が多く使用されており、PPはそのうちの5割強を占める。

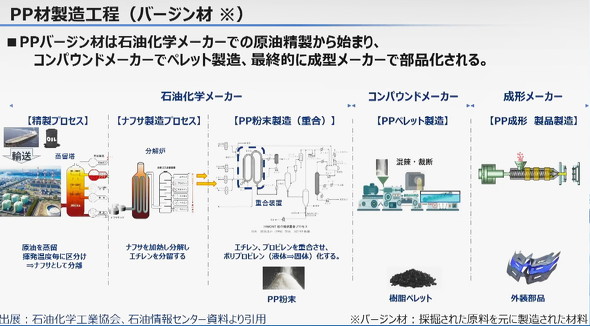

使用されるPPバージン材は、石油化学メーカーでの原油精製から始まり、コンパウンドメーカーでペレット製造された後、最終的に成形メーカーで部品化される。

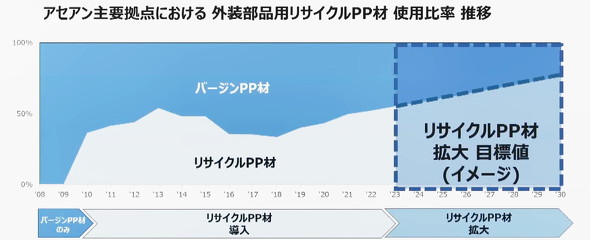

一方、PPリサイクル材は回収した材料を用いることで、原油精製とナフサ蒸留のプロセスがないので、バージン材に比べ製造時のCO2排出量を抑えられる。そのため、同社では、以前からリサイクルPP材を開発し、二輪車製品で使用を推進している。製造時におけるCO2削減を目的に、ASEAN市場向けの製品で使用する外装部品を対象にリサイクルPP材の採用率拡大も検討中だ。

しかし、従来のリサイクルPP材の原料には、ユーザーが利用し廃棄した市中回収材を用いていたため、品質にバラツキがあった。

ヤマハ発動機 生産技術本部 材料技術部の松本泰彦氏は、「これまで当社で採用したリサイクルPP材の原料は、市中から回収したバッテリーケースなど、消費者の使用を経て供給された材料で、いわゆるポストコンシューマー材だった。この材料はPPバージン材と比べ、強度が高くなく高意匠部位にも使えなかったため、低強度でも利用可能なカバー類の材料に活用されている」と話す。

そこで、同社は、今後のリサイクル材採用率拡大を目的に、強度や意匠性に関連する物性を確保しつつ、年々高まる環境負荷物資混入のリスクを排除した環境対応型リサイクルPP材の開発に踏み切った。

関連記事

低速自動運転を含む新規事業で2024年に売り上げ300億円、ヤマハ発動機の新中計

低速自動運転を含む新規事業で2024年に売り上げ300億円、ヤマハ発動機の新中計

ヤマハ発動機は2022年2月10日、2022〜2024年の中期経営計画を発表した。 ヤマハ発動機がグリーンアルミの採用をスタート、今後も適用範囲を拡大

ヤマハ発動機がグリーンアルミの採用をスタート、今後も適用範囲を拡大

ヤマハ発動機は、アルミニウム地金の海外の仕入れ先と、グリーンアルミニウム原材料の調達に関する契約に合意した。 ヤマハ発動機が本社周辺の生産拠点を再配置、浜北工場は閉鎖へ

ヤマハ発動機が本社周辺の生産拠点を再配置、浜北工場は閉鎖へ

ヤマハ発動機は2021年2月12日、本社周辺の生産拠点の集約計画について発表した。 ヤマハ発動機の全拠点の経営情報を一元化、ダッシュボードが稼働開始

ヤマハ発動機の全拠点の経営情報を一元化、ダッシュボードが稼働開始

日本IBMとSAPジャパンが構築を支援してきた、ヤマハ発動機の経営管理向けダッシュボード「ヤマハモータービジネスダッシュボード」とグローバル連結会計システムが稼働開始した。140拠点以上の財務、管理会計データなどを一元的に把握できる。 “中間”領域の小型モビリティを創る、ヤマハ発動機のCO2削減戦略

“中間”領域の小型モビリティを創る、ヤマハ発動機のCO2削減戦略

ヤマハ発動機は2021年7月19日、カーボンニュートラル実現に向けた同社のCO2削減の戦略と具体的な取り組みに関する説明会を開催した。同社は2050年までにスコープ1と2のCO2排出量を86%(2010年比)、スコープ3の排出量を90%削減する目標を掲げている。 ヤマハ発動機が目指す「理論値生産」への道

ヤマハ発動機が目指す「理論値生産」への道

MONOist、EE Times Japan、EDN Japan、スマートジャパンの、アイティメディアにおける産業向けメディアは2021年12月8〜9日、オンラインでセミナー「MONOist IoT Forum 2021 Digital Live」を開催した。本稿では特別講演に登壇した、ヤマハ発動機 設備技術部 部長の茨木康充氏による「ヤマハ発動機の考える『人』が主役のスマートファクトリ」と題した特別講演の内容を紹介する。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

Special ContentsPR

特別協賛PR

スポンサーからのお知らせPR

Special ContentsPR

Pickup ContentsPR

素材/化学の記事ランキング

- 多孔質グラフェンを用いて全固体マグネシウム空気電池を開発

- 遮熱機能を備えた熱マネジメント材料、熱暴走時に熱伝導率を10分の1以下に

- 不連続×連続繊維の熱可塑性ハイブリッド複合材、高い弾性率と賦形性を両立

- 三菱ケミカル、合成樹脂エマルジョン事業とアクリルエマルジョン事業を譲渡

- JX金属が茨城事業所で高純度CVD/ALD材料の量産ライン立ち上げ完了

- 信越化学が米国で塩ビ原料の生産力を増強、投資金額は5300億円

- 100℃前後の低温領域で使用可能なPd水素透過膜、水素センサー高精度化に貢献

- 油付きPETボトルの再生材料を食用油容器の一部に使用

- 分析できるサンプルを最大14倍に増やせるUHPLC、強みとなる3つの特徴

- ネオジム磁石からレアアースを回収する技術の開発を推進

Special SitePR

コーナーリンク

あなたにおすすめの記事PR

ヤマハ発動機 生産技術本部 材料技術部の松本泰彦氏

ヤマハ発動機 生産技術本部 材料技術部の松本泰彦氏