マンボウに学ぶBWB型旅客機の構造設計、CFRP 3Dプリンタも実現を後押し:JAXAが提案する次世代旅客機のカタチ【前編】(3/3 ページ)

バイオニックエアフレームの実現に向けた3Dプリンティング技術

トポロジー最適化によって導出した構造は複雑であり、CFRPの立体的な積層が前提となる。また、“製造の自動化”も欠かせない。CFRPは、現在は航空機の主要強度を受け持つ部材である1次構造材にも使われているが、製造は人手による工程が多い。そのため、海外では特に自動化装置の開発が進んでいる。

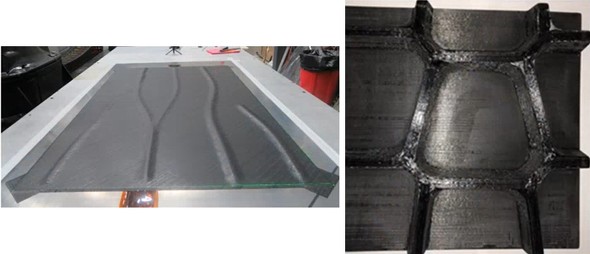

一般的な幅30cmのシートを積層していく方法では、複雑な形状を作ることはできない。自動積層法の1つであるAFP(Automated Fiber Placement)法の装置であれば、ロボットアームによって最小で幅6mmのプリプレグのシートをさまざまな方向で積層することができる(図6左)。

AFP装置では、10mm程度までしか積層できないが、現在試験中のArevo(アレボ)の3Dプリンタだと30〜40mm、またはそれ以上の高さについても製造することが可能だという(図6右)。現在、3Dプリンタメーカーと協力して、設計や加工データの作成、製造を繰り返しながら、バイオニックエアフレームの実現に向けて研究を進めている。

さらに、JAXAではBWBの前に実現すると想定されている、図7のような航空機形状の研究も行っている。胴体の幅が広く、T&WとBWBの中間の形といえる。主翼にあったエンジンを胴体の上方に配置することで空力性能を上げ、燃費削減を狙う。また、胴体とU字型の尾翼によって、エンジンの騒音を遮ることができる。「まずは、マンボウの参考になる部分を使おうと考えていますが、より適切な生物を参考にする可能性もあります」(有薗氏)。

星氏は「バイオミメティクスの適用によって、非常に有望な形ができたと考えています」と語る。今は基礎研究の段階だが、バイオミメティクスを応用した構造設計の研究は、BWBの課題を解決する大きなヒントになるだろう。2050年代には、BWB型旅客機の商用化が実現すると予測されている。その機体には、JAXAの研究成果が生かされているに違いない。

次回【後編】では、航空機の飛行状態にあわせて滑らかに形状を変えるモーフィング翼の研究について紹介する。 (後編へ続く)

関連記事

クジラのヒレ構造をスピーカーのダクトに応用、バイオミメティクス技術の第2弾

クジラのヒレ構造をスピーカーのダクトに応用、バイオミメティクス技術の第2弾

オンキヨーは、クジラのヒレの構造から着想を得た低ノイズ高能率「ボルテックスジェネレーターダクト」の開発に成功したことを発表した。 丈夫でしなやかな超撥水材料はハリセンボンに着想、市販の材料で作成できる

丈夫でしなやかな超撥水材料はハリセンボンに着想、市販の材料で作成できる

NIMSがハリセンボンの表皮から着想を得た新しい超撥水材料を開発したと発表。従来の超撥水材料は、摩耗や変形によって超撥水性を喪失することが課題だったが新材料はこれらを克服した。シリコーンや酸化亜鉛、酢酸エチルといった市販品を用いて製造できることから実用化に向けたコスト面の課題も小さいという。 トポロジー最適化(位相最適化)

トポロジー最適化(位相最適化)

メカ設計者のための用語辞典。今回は「トポロジー最適化(位相最適化)」について解説する。 MRJはいかにして設計されたのか

MRJはいかにして設計されたのか

三菱航空機の小型旅客機「MRJ(Mitsubishi Regional Jet)」の機体設計には、多目的最適化手法や、最適化の結果を可視化するデータマイニング手法が採用されている。MRJの事例を中心に、航空機設計におけるコンピュータ・シミュレーションの活用手法を探る。 CFRP製造技術でカスタム自転車に参入、航空宇宙・自動車向けはAGCなどと展開

CFRP製造技術でカスタム自転車に参入、航空宇宙・自動車向けはAGCなどと展開

シリコンバレーのベンチャー企業であるArevoは、独自のCFRP(炭素繊維強化プラスチック)素材の設計・製造技術を活用し、新たにカーボンフレームのカスタム自転車ビジネスへの参入を発表した。また、AGCなどのパートナーと協力し、航空宇宙向けや自動車向けのCFRP活用拡大に向けた取り組みを強化する。 古くて新しい開発手法「バイオミメティクス」――生物に未来のモノづくりを学ぶ

古くて新しい開発手法「バイオミメティクス」――生物に未来のモノづくりを学ぶ

生物の微細構造や機能をエンジニアリングに応用する「バイオミメティクス」。1930年ごろから利用されている開発手法であり、1980年代以降に研究が停滞した時期もあったが、ナノテクノロジーの発展によって再度注目を集めている。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 加工不備や配線不良、バッテリー不具合、熱問題 品質課題が顕在化した1月のリコール

- 品質はどのように作られ、どのように確認されているのか

- ソフト設計者が混乱する機械屋からの要望【安全対策編/前編】

- パナソニック コネクトがSnowflakeのAI機能を活用し、設計仕様の照合作業を9割短縮

- 新型コロナで深刻なマスク不足を3Dプリンタで解消、イグアスが3Dマスクを開発

- 超小型EV「mibot」開発に見る“制約を魅力へ変える”設計アプローチ

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- 3Dプリントによる格子構造を利用した枕のクラウドファンディングを発表

- 幾何公差の基準「データム」を理解しよう

- 3σと不良品発生の確率を予測する「標準正規分布表」

JAXA 航空技術部門 構造・複合材技術研究ユニットの主任研究開発員を務める有薗仁氏

JAXA 航空技術部門 構造・複合材技術研究ユニットの主任研究開発員を務める有薗仁氏