世界をより軽く、CFRPの3Dプリント技術で新たなモノづくりを切り開くArevoの挑戦:製造マネジメント インタビュー(1/2 ページ)

CFRPの利用拡大に向け、3Dプリント技術やエンジニアリングソフトウェア技術を開発し、リードタイムで500分の1、コストで20分の1を実現するシリコンバレーのベンチャー企業がArevoである。新たにArevoの経営陣に参画し、日本ゼネラルマネージャーを務める田中大祐氏にArevoの技術と取り組みについて話を聞いた。

金属並みの高強度、高剛性で大幅な軽量化を実現できるCFRP(炭素繊維強化プラスチック)への期待が高まっている。既に航空機業界や自動車業界で採用が始まっているが、設計、加工、製造などモノづくりの全ての工程において、CFRPを扱うのはまだまだ難しいのが現実だ。熟練者による「カン・コツ」作業が中心となり、結果としてこれらの属人的なプロセスが高コストとなり、利用用途が広がらないジレンマを抱えていた(訂正あり)。

【訂正】Arevoの申し入れにより、初出時からコストに関する本文および図版を削除しました(2020年6月30日14時30分追記)。

こうした状況を打破するため、連続起業家であるHemant Bheda(へマント・ベーダ)氏とWiener Mondesir(ウィナー・モンデジール)氏が米国シリコンバレーで設立したのがArevoである。Arevoは「Make The World Lighter(世界中のモノを軽くする)」をコンセプトとし、CFRPによるモノづくりのハードルを下げ、より広く普及させることを目指している。具体的には、CFRPの3Dプリント(積層造形)を行うプリント技術、ハンドを操作し事後処理の自動化などを行うロボティクス技術、そしてこれらを一貫して支えるエンジニアリングソフトウェア技術により、CFRPの設計から製造までのシンプル化を図り、リードタイムの大幅な削減を目指している。

Arevoの技術を使うことで、CFRPによる設計から製造までのリードタイムは500分の1に、コストは20分の1に低減できるという。新たにArevoの経営陣に参画し、日本ゼネラルマネージャーを務める田中大祐氏にArevoの技術と取り組みについて話を聞いた。

ソフトウェアをベースに製造難易度の低減を目指す

MONOist Arevoの特徴について教えてください。

田中氏 CFRPはモノの軽量化に大きく貢献する素材だ。モノを軽くするということができると、移動や輸送、建築業界の負担も低減でき、CO2削減など環境問題にも役立てることができる。しかし、CFRPの成形やモノづくりは高額で時間がかかる。そこで共同創業者2人が「もっと早く簡単にできないか」を考えたのがきっかけとなる。そういうと多くの場合は素材や加工プロセスに注目するが、Arevoがユニークなのは「ソフトウェアでどうするか」を考えた点だ。

CFRPでのモノづくりを見ると、設計から製造までさまざまな工程の多くが熟練技術者の手作業で行われていることに気付く。オブジェクトの設計から部品のセグメント化、CNC設計最適化、金型の設計、CNCツールパスの生成、CNC加工など、各工程で人手による試行錯誤が行われながら、プロセスを進めているというのが現状である。これらを合計するとデザインから仕上げまで18カ月がかかる。これらをソフトウェア技術、プリント技術、ロボット技術でシンプル化しようというのが、Arevoの取り組みだ。

設計から製造までをソフトウェアで一元的に自動化

MONOist プロセスのシンプル化を具体的にどういう形で進めているのですか。技術的なアプローチについて教えてください。

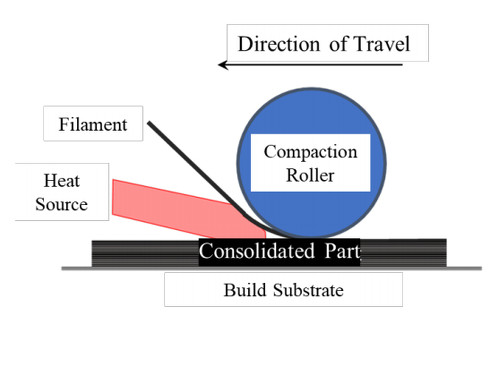

田中氏 技術的な要素はいろいろあるが、1つ目の特徴が、ロボットアームを用いた3Dプリント技術を用いて、CFRPを成形するという点である。Arevoでは連続炭素繊維を用い、これらの繊維をDED(Direct Energy Deposition)方式により1本1本溶着させることで成形を進めていくが、6軸のロボットアームと可動式の台座により、2次元での積層ではなくXYZの3次元で積層ができる点がポイントだ。台座が動き、全方向で炭素繊維を織り込む方向を決められるために、製品の求める剛性や引っ張り強度に応じて構成を変えることが可能となる。パスの方向性が1方向ではなくメッシュの形で編むようなことが可能だ。これにより弱いところを補強することが可能となる。

ただ、こうした製造ソフトウェアの設定なども手作業だと大きな負担になるが、これらをほぼ設計工程から自動化しているというのが、Arevoの2つ目の特徴となる。独自の設計アルゴリズムで、CADなどではジェネレーティブデザインなどが注目されているが、同様の技術をCFRPに当てはめ、既存の設計物をCFRPに置き換えた場合、どういう形状が可能かを強度計算なども行い、自動で生成してくれる。さらに、設計物の求めるスペックに合わせて最適な成形方法やプログラムも自動で生成してくれるため、複雑な形状や製造手法に頭を悩ませる必要もない。

これらの製造技術と設計技術、さらに素材などの技術なども組み合わせることで、CFRPに関するプロセスを一気に簡略化できる点がArevoの強みである。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- DXの先を見据えたQXに取り組む東芝 量子社会の実現に向けた“痛みを伴う歩み”

- AI駆動開発を支援するIBM Bobとは何か

- finalはなぜASMR専用イヤホンを展開するのか、目指す“音を感じる世界”の拡張

- ナノイー技術で花粉症状を緩和、パナソニックがヒト臨床試験で実証

- テスト実行期間を最大80%短縮する、24時間稼働のAIエージェント

- ロッキード マーティンと富士通、量子やAIなどデュアルユース技術開発を共同加速

- ASMRなどで広がる音楽以外の“音”の世界とイノベーション

- 製造業に求められる人材戦略とは 鍵を握る「スキルデータ管理」

- 日立がCIセクターの体制を刷新、新たなセクターCEOにCOOの網谷憲晴氏が就任

- 平均在庫回転日数を11%削減、ライオンがDX活用でSCM基盤を高度化

コーナーリンク

オンラインインタビューに答えたArevo 日本ゼネラルマネージャーの田中大祐氏

オンラインインタビューに答えたArevo 日本ゼネラルマネージャーの田中大祐氏

Arevoが炭素繊維を溶着する仕組み。炭素繊維をDED方式で溶かしてローラーでしっかり付ける。3軸方向の織り込みに加え、全方向での高強度を実現できる 出典:Arevo

Arevoが炭素繊維を溶着する仕組み。炭素繊維をDED方式で溶かしてローラーでしっかり付ける。3軸方向の織り込みに加え、全方向での高強度を実現できる 出典:Arevo