【トラブル8】樹脂製ケースの合わせがズレる!? 樹脂部品の合わせ対策:2代目設計屋の事件簿〜量産設計の現場から〜(8)(2/2 ページ)

» 2021年07月29日 11時00分 公開

[落合孝明/モールドテック,MONOist]

樹脂部品の合わせ対策:その2

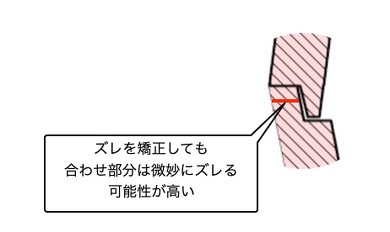

一見すると、ズレ対策はこれで十分な気もしますが、樹脂が収縮することを考慮すると、もう一段階対策をすべきです。何度も繰り返し説明していますが、樹脂は収縮します。その収縮が原因で、1段階目の対策を施しても微妙なズレや変形を完全に解消することは困難です(図4)。

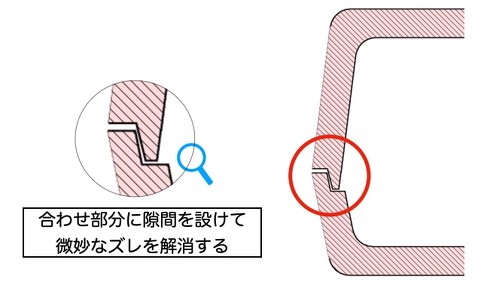

そこで、あえてこの合わせ部分に“隙間”を設けます(図5)。この隙間を設けることで、微妙なズレや変形を吸収してしまうのです。

以上のようなズレ対策(樹脂部品の合わせ対策)を製品設計にしっかりと織り込むことで、金型の修正リスクを最小限に抑えられます。

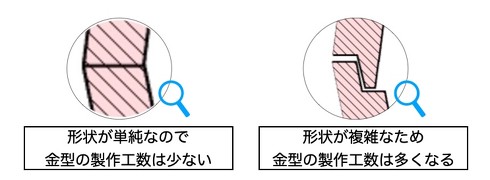

ただし、ズレ対策をしていない断面は非常に単純ですので、金型の加工工数もその分少なくなります。もし、今回のケース(相談内容の形状)が何か別の製品の内部に組み付けられる部品で、特に外観を気にする必要がないのであれば、金型コストを優先し、あえてズレが生じる形状で設計を完結するのもありだといえます(図6)。

今回のようなズレ対策はあくまでも1つの手段ですので、設計者は製品の使われ方やその状況などに応じて、その都度、最適な設計方法を選択すべきです。 (次回へ続く)

Profile

落合 孝明(おちあい たかあき)

1973年生まれ。2010年に株式会社モールドテック代表取締役に就任(2代目)。現在、本業の樹脂およびダイカスト金型設計を軸に、中小企業の連携による業務の拡大を模索中。「全日本製造業コマ大戦」の行司も務める。また、東日本大震災をうけ、製造業的復興支援プロジェクトを発足。「製造業だからできる支援」を微力ながら行っている。

関連記事

【トラブル3】成形品に擦り傷が発生!! 抜き勾配の設定に欠かせない3つのルール

【トラブル3】成形品に擦り傷が発生!! 抜き勾配の設定に欠かせない3つのルール

量産樹脂製品設計の現場でよくあるトラブルを基に、その原因と解決アプローチについて解説する連載。第3回は、「抜き勾配」に関する理解を深め、成形品の表面に擦り傷が生じてしまう問題の解決に取り組む。 【トラブル2】製品表面にエクボのようなへこみが! 射出成形の外観不良ヒケ対策

【トラブル2】製品表面にエクボのようなへこみが! 射出成形の外観不良ヒケ対策

量産樹脂製品設計の現場でよくあるトラブルを基に、その原因と解決アプローチについて解説する連載。第2回は、成形品の表面にエクボのようなへこみが生じる「ヒケ」に関するトラブルとその対策アプローチについて解説する。ヒケ発生の影響を最小限に抑えるには!? まずは発生の仕組みから理解していこう。 【トラブル1】試作がそのまま使えない!? 3Dプリンタと量産金型の違い

【トラブル1】試作がそのまま使えない!? 3Dプリンタと量産金型の違い

量産樹脂製品設計の現場でよくあるトラブルを基に、その原因と解決アプローチについて解説する連載。第1回は、3Dプリンタで試作した製品を量産しようとした際、そのままでは金型に展開できず設計の見直しを余儀なくされた……というトラブルだ。問題の原因はどこか? その解決アプローチとは? 金型を作りやすくする入れ子と冷却機構

金型を作りやすくする入れ子と冷却機構

今回は、入れ子を入れる理由に加えて、入れ子の設定と関連が深い金型冷却の機構について解説する。 良品を取り出すエジェクタ機構のテクニック

良品を取り出すエジェクタ機構のテクニック

今回は製品を金型から取り外す「突き出し(エジェクタ)機構」について解説する。金型から良品を取り出すためには、製品仕様に合わせて最適な突き出し方法を選択することが必須だ。 ランナー&ゲート形状のいろいろ

ランナー&ゲート形状のいろいろ

ロケートリングやスプルーブッシュの設定方法を確認してから、さまざまなランナーやゲート形状を見ていく。製品形状に合わせて、適切なランナー&ゲートを選定しよう。

Copyright © ITmedia, Inc. All Rights Reserved.

Special ContentsPR

特別協賛PR

スポンサーからのお知らせPR

Special ContentsPR

Pickup ContentsPR

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 「MacBook Neo」は財布だけでなく、環境にも優しい

- 設計者の思考を止めないという視点

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- ダイモンの超小型月面探査車「YAOKI」、発明大賞の本賞を受賞

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞

Special SitePR

あなたにおすすめの記事PR