脅威を機会に、コロナ禍で高まる3Dプリンタ活用への期待に応える日本HP:3Dプリンタニュース(2/2 ページ)

3Dプリンティングの位置付けが変化

2020年の3Dプリンティング事業の取り組みとしては、やはりCOVID-19への対応が挙げられる。HPと同社パートナーが連携し、感染症対策部品の設計製造に取り組み、世界各国で量産。国内を含め、30社以上のパートナーとともに、累計400万以上の部品を製造した。3Dプリンタの特色を最大限に生かし、生産リードタイムを大幅に削減して、医療現場へ迅速に部品を供給することができたという。「ここでの重要なポイントは、400万点以上もの部品を、デジタルマニュファクチャリングならではのサプライチェーンで提供できたことだ」(秋山氏)。

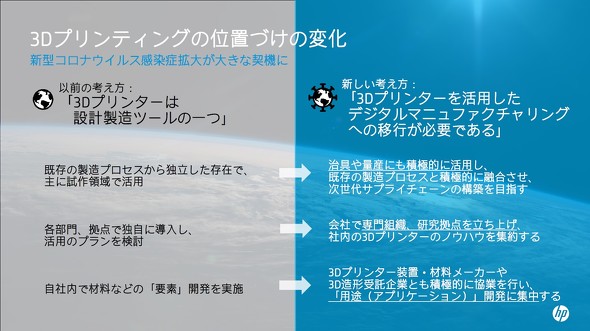

そして、この一連の取り組みが製造業に認知され、これまで設計製造ツールの1つとして考えられてきた3Dプリンティングの位置付けが変化し、自分たちのモノづくりにどのように適用すべきかを検討する機会を生み出しているという。秋山氏は「従来のような要素開発としての利用ではなく、用途開発へのシフトが進んでいる。3Dプリンタを自分たちのモノづくりのどこで使えば、メリットを引き出すことができるのかを積極的に考え、新たな取り組みに挑戦している国内企業が増えている」と話す。

その裏付けとなるデータとして秋山氏は、HPが世界中の製造業のエグゼクティブ2000人以上を対象に行った調査「HP Digital Manufacturing Trend Report」の結果を抜粋して紹介した。それによると、99%の回答者が今後の成長にデジタルマニュファクチャリングが必要だと考え、90%の回答者が新たな生産/サプライチェーンモデルを調査中とし、85%の回答者が3Dプリンティングへの投資を増額する予定だとしている。

こうした市場環境を踏まえた同社の3Dプリンティング事業では、このコロナ禍において、HP Jet Fusionシリーズが製造業の中でますます重要な位置付けを占めるとみており、同シリーズを活用した「設計・デザインプロセスの革新」「サプライチェーンの革新」「ビジネスモデルの革新」を後押ししていきたい考えを示す。

HP Jet Fusionシリーズによる「設計・デザインプロセスの革新」について【HPの事例】。HP Jet Fusionであれば、試作から量産まで同じ材料、同じ工法で実現できる。12個の部品を20本のネジで組み付けていた3Dプリンタの部品を、HP Jet Fusionによって一体造形し、組み付け不要の部品に生まれ変わらせた。原価削減とパフォーマン向上を両立し、継続的な設計のブラッシュアップにも活用されている ※出典:日本HP [クリックで拡大]

HP Jet Fusionシリーズによる「設計・デザインプロセスの革新」について【HPの事例】。HP Jet Fusionであれば、試作から量産まで同じ材料、同じ工法で実現できる。12個の部品を20本のネジで組み付けていた3Dプリンタの部品を、HP Jet Fusionによって一体造形し、組み付け不要の部品に生まれ変わらせた。原価削減とパフォーマン向上を両立し、継続的な設計のブラッシュアップにも活用されている ※出典:日本HP [クリックで拡大] HP Jet Fusionシリーズによる「サプライチェーンの革新」と「ビジネスモデルの革新」について【HPの事例】。サスティナブルな梱包資材として注目されるパルプモールドを製造する際の課題を、HP Jet Fusionと独自材料「PA11」で解決し、サスティナブルなパルプモールド製造を支援する「HPパルプモールド成形ソリューション」として展開している(国内展開は未定) ※出典:日本HP [クリックで拡大]

HP Jet Fusionシリーズによる「サプライチェーンの革新」と「ビジネスモデルの革新」について【HPの事例】。サスティナブルな梱包資材として注目されるパルプモールドを製造する際の課題を、HP Jet Fusionと独自材料「PA11」で解決し、サスティナブルなパルプモールド製造を支援する「HPパルプモールド成形ソリューション」として展開している(国内展開は未定) ※出典:日本HP [クリックで拡大]また、秋山氏は最新の顧客事例として、現在開発中の金属3Dプリンタ「HP Metal Jet」を活用したゴルフパター(Cobra Golfの事例)や、フィット感を高めるループヒンジをHP Jet Fusionで実現したサングラス(サンリーブの事例)を紹介。後者は、HPの認定製造パートナーであるSOLIZE Productsが開発協力を行った事例の1つで、「3Dプリンタを活用したモノづくりにいきなりチャレンジするとなるとハードルが高いと感じることもある。HPとしては、われわれの製造パートナーとともに、顧客が取り組む新しい製品づくりへの挑戦を積極的に支援していきたい」と秋山氏は説明する。

そして、最後に国内における最新の取り組みとして、八十島プロシードと共同で進めている「HP Jet Fusion 5200」向け新材料「ポリプロピレン(PP)」の技術検証の話題にも触れた。秋山氏は「自動車、家電、医療機器などでも多く使われているPPが間もなく利用できるようになる。現在、八十島プロシードからのフィードバックを受けながら、造形パラメータの最適化などを進めている。日本の顧客にも受け入れられる材料にしていきたい」と述べる。

関連記事

コロナ禍で生まれた3Dプリンタ活用の流れが、デジタル製造を加速

コロナ禍で生まれた3Dプリンタ活用の流れが、デジタル製造を加速

コロナ禍で、あらためてその価値が再認識された3Dプリンティング/アディティブマニュファクチャリング。ニューノーマルの時代に向け、部品調達先や生産拠点の分散化の流れが加速していく中、サプライチェーンに回復力と柔軟性をもたらす存在として、その活用に大きな期待が寄せられている。2021年以降その動きはさらに加速し、産業界におけるデジタル製造の発展を後押ししていくとみられる。 3Dプリンティングの未来は明るい、今こそデジタル製造の世界へ踏み出すとき

3Dプリンティングの未来は明るい、今こそデジタル製造の世界へ踏み出すとき

新型コロナウイルス感染症(COVID-19)の影響により、サプライチェーンが断絶し、生産調整や工場の稼働停止、一斉休業を余儀なくされた企業も少なくない。こうした中、サプライチェーンに回復力と柔軟性をもたらす存在として、あらためて3Dプリンタの価値に注目が集まっている。HP 3Dプリンティング事業 アジア・パシフィックの責任者であるアレックス・ルミエール(Alex Lalumiere)氏と、日本HP 3Dプリンティング事業部 事業部長の秋山仁氏に話を聞いた。 コロナ禍で再認識された3Dプリンタの価値、製造業の成長とイノベーション創出に欠かせない存在に

コロナ禍で再認識された3Dプリンタの価値、製造業の成長とイノベーション創出に欠かせない存在に

HPは、グローバルイベント「HP INNOVATION SUMMIT 2020 ASIA」をオンライン開催した。同イベントでは、HPが行ったデジタルマニュファクチャリング/産業用3Dプリンティングに関する調査レポート「HP Digital Manufacturing Trend Report」の内容に触れつつ、3Dプリンタをはじめとするデジタルマニュファクチャリング技術を活用するパートナー企業やユーザー企業を招き、ディスカッションが行われた。 【緊急調査】新型コロナ対策支援における3Dプリンタ活用

【緊急調査】新型コロナ対策支援における3Dプリンタ活用

新型コロナウイルス感染症(COVID-19)の世界的流行に伴い、重症患者の治療に必要とされる人工呼吸器、さらには診察・治療のための検査キットや医療用マスク、防護具などが不足している。こうした状況を受け、今積極的に支援活動を展開し、その輪を広げようと、さまざまな施策を打ち出しているのが3Dプリンタメーカーだ。 日産が語る、自動車製造における3Dプリンタ活用の期待と課題

日産が語る、自動車製造における3Dプリンタ活用の期待と課題

日本HP主催の「HP デジタルマニュファクチャリング サミット 2020」のスペシャルパネルディスカッションにおいて、日産自動車の南部俊和氏とSOLIZE Productsの田中瑞樹氏が登壇。アディティブマニュファクチャリングを自動車の部品製造に適用する際の課題や現状の取り組み、今後の展望について、それぞれの立場で意見が述べられた。 後発でも勝負できる! HPの3Dプリンティング事業が目指すもの

後発でも勝負できる! HPの3Dプリンティング事業が目指すもの

参入から数年、同社の3Dプリンティング事業は今どのような状況にあるのだろうか。HP Jet Fusionの優位性、新シリーズの特長、そして金属3Dプリンタへの取り組みについて、日本HP 3Dプリンティング事業部 事業部長の秋山仁氏に話を聞いた。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- 設計者の思考を止めないという視点

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞

- 測量の常識を変えるハンディー型3Dスキャナー 歩くだけで空間を丸ごと3D点群化

- 直径2.5mの巨大アートを3Dプリント、カーボンリサイクル素材で実現