コロナ禍で生まれた3Dプリンタ活用の流れが、デジタル製造を加速:MONOist 2021年展望(1/2 ページ)

コロナ禍で、あらためてその価値が再認識された3Dプリンティング/アディティブマニュファクチャリング。ニューノーマルの時代に向け、部品調達先や生産拠点の分散化の流れが加速していく中、サプライチェーンに回復力と柔軟性をもたらす存在として、その活用に大きな期待が寄せられている。2021年以降その動きはさらに加速し、産業界におけるデジタル製造の発展を後押ししていくとみられる。

コロナ禍において、3Dプリンティング/アディティブマニュファクチャリング(以下、AM)の価値があらためて再認識されています。

新型コロナウイルス感染症(COVID-19)の世界的な感染拡大は、各地でロックダウン(都市封鎖)や緊急事態宣言を招き、人々の健康や暮らしだけでなく、経済にも大きな影響を与え、今もなお終息の道筋が見えていません。製造業においては生産や物流機能が停止し、サプライチェーンが寸断され、工場の稼働停止に追い込まれるケースなどもみられました。

こうした誰もが予期せぬ事態、サプライチェーンの脆弱(ぜいじゃく)性に直面したコロナ禍において、その存在感を強く示したのが3Dプリンティング/AMでした。

コロナ禍でキラリと光った3Dプリンタの存在感

その象徴的な出来事となったのが、COVID-19の感染拡大が報じられた当初、深刻な品不足に陥った人工呼吸器をはじめとする医療機器向けパーツやウイルス検査用スワブ(綿棒状の検体採取キット)、医療用マスクやフェイスシールドに代表される個人用防護具(PPE)などの製造に3Dプリンタが大活躍したことです。

MONOistでもたくさんのニュースを取り上げてきましたが、3Dプリンタメーカーやサービスビューロだけでなく、3Dプリンタを保有する企業や研究・教育機関などがこぞって、不足する医療機器の部品やPPEの製造に乗り出し、最前線の医療現場などに供給・寄贈したのです(関連リンク:特集「新型コロナウイルス 製造業が直面する未曾有の試練」)。その支援の輪の広がりはもちろんですが、企画から設計、製造(造形)までのスピード感は、3Dプリンティング/AMだからこそ実現できたものといえるでしょう。

この一連の支援活動を通じ、サプライチェーンが断絶した際、(少々乱暴な言い方ですが)3Dデータの受け渡しのみで部品の製造を開始できる、部品を調達できる3Dプリンタの価値が再認識され、企業における3Dプリンティング/AM活用をあらためて検討する機会が生まれたのです。

不確実性の高まる時代、3Dプリンタが新たな部品調達手段に

withコロナ/ニューノーマルの時代では、大手メーカーを中心に部品調達先や生産拠点の分散化の流れが加速していくものとみられます。

その際、3Dデータの受け渡しのみで製造を開始できる3Dプリンタによる部品製造、あるいは一時的な代替部品の製造は、必要な時に、必要な場所で、必要な量の部品を手に入れるための有効手段になると考えられます。また、万が一に備えた“ジャストインケース(念のため)”のモノづくりを実現する上でも、金型を起こして部品の在庫をストックするというアプローチではなく、3Dプリンタを活用したダイレクトな製造が有効になるでしょう。

そうした際、3Dプリンタ(装置)をあらかじめ必要となり得る場所に設置しておくことでタイムリーな部品供給が可能になるわけですが、コストや設置スペースなどの問題でそれが難しいケースも十分に考えられます。その場合、3Dプリンタメーカーが取り組む受託造形サービスやサービスビューロなどをうまく活用するか、少し前に話題となった物流業界におけるオンデマンド3Dプリントの取り組みなどが、こうしたニーズに応えられる可能性を秘めているように感じます(関連記事:ヤマト、日通が製造分野に進出!? デジタル製造が異業種参入を加速[TechFactory])。

さらに、必要な時に、必要な場所で、必要な量の部品を届けるというアプローチは、災害現場の復旧支援活動などにも役立てられます。

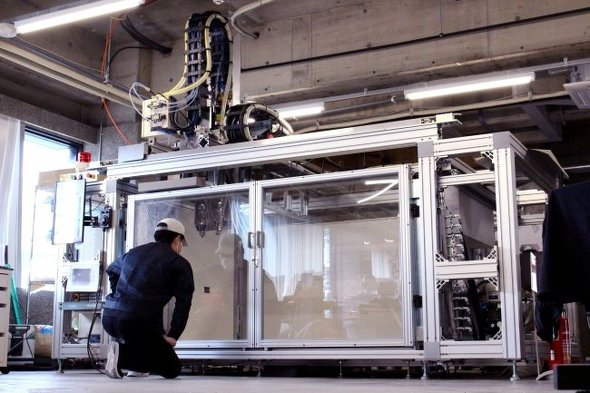

例えば、コンテナサイズの巨大3Dプリンタを現地に輸送/移設し、被災地や避難所などの現場で支援に必要な物品(家具や日用品など)を製造したり、さらには輸送している最中にモノを製造して届けたりなど、実際にそういったシチュエーションを想定した装置開発も進行しています。EXTRABOLDが手掛ける大型3Dプリンタ「EXFシリーズ」です。

ちなみに、EXFシリーズの最新機種「EXF-12」はコロナ禍において、先に紹介したフェイスシールド(のフレーム部)の製造にも活用され、その造形可能エリアの大きさを生かし、1時間で40個のフェイスシールド用フレームを製造。フル稼働した場合、1日200〜300個程度の生産能力があることを確認できたといいます。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- 設計者の思考を止めないという視点

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞

- 測量の常識を変えるハンディー型3Dスキャナー 歩くだけで空間を丸ごと3D点群化

- 直径2.5mの巨大アートを3Dプリント、カーボンリサイクル素材で実現