IoTとAIを活用した設備の故障予兆検出システムの実証実験を開始:FAニュース

NECファシリティーズは、IoTとAIを活用した設備の故障予兆検出システムの実証実験を開始した。IoTとAIの有効性を検証し、施設管理の高度化と効率化を推進することで生産工場の安定稼働と省エネルギー化を図る。

NECファシリティーズは2020年1月16日、IoT(モノのインターネット)とAI(人工知能)を活用した設備の故障予兆検出システムの実証実験を開始したと発表した。実験は、ルネサス セミコンダクタ マニュファクチュアリングの西条工場と川尻工場で行う。

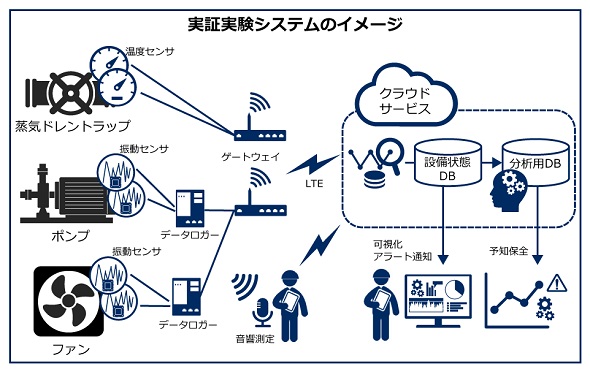

実証実験の目的は、施設管理の高度化と効率化により、生産工場の安定稼働と省エネルギー化を図ることだ。設備の振動、温度、音響測定による故障予兆検出システムを実験し、IoTとAIの有効性を検証する。

実験では、従来は手作業で測定していたポンプやファンなどの回転機器の振動、温度データを、センサーを用いリモートで取得。さらに、実験用のポンプを疑似的に故障させて収集した学習データを積み重ね、独自のAI判定システムを構築した。これらにより、データ収集作業の効率化と、故障予兆検出精度の向上を図る。

また、機械室に騒音測定器を設置し、音響による早期の異常検出実験も同時に実施。これまで1カ月から数カ月に1回の周期で測定していた振動、温度データの収集間隔を1時間に1回へ短縮し、異常検知までの時間を大幅に短縮した。

実証実験では、従来の人手で実施していたデータの収集、分析に要する時間を約20%低減できると想定している。短時間かつタイムリーに設備の不具合を検知し、製造ラインの緊急停止など生産への影響が甚大なトラブルを事前に予防することで、安定稼働と省エネルギー化に貢献することが期待される。

今後は、2020年度下期に、実証実験の結果を受けた商用システムを発売する予定。システムの導入により、一拠点当たり数千のセンサーが自動にデータを収集する。

- FUJI本社に自動化デモライン、検査装置や実装機などM2Mソリューション実演

- プラントの自律運転へ、横河電機が点検ロボットと管理ソフトを統合

- 最新CPUで制御と可視化を統合、ベッコフがスマートHMIの新製品

- CPU演算能力が約2倍に、コンテックが産業用パネルコンピュータ新シリーズ

- 最新Web技術の画面設計が可能に、フエニックスコンタクトが耐環境Webパネル

- 高負荷容量とロングストロークを両立、IKOが新型クロスローラウェイ

- ブレーキ状態を常時監視し設備停止を防ぐ電動シリンダー用コントローラー

- 200nm以下の深紫外域を直接撮像する独自のUVセンサー搭載カメラ

- ハノーバーメッセ2026はAIを横串に産業変革を示す、新たに防衛生産エリア登場

- 山洋電気が定格の200%までの過負荷耐量を備える無停電電源装置

関連記事

トヨタ生産方式と設備保全、IoT活用をどう考えるか

トヨタ生産方式と設備保全、IoT活用をどう考えるか

日本型モノづくりの象徴ともいうべき「トヨタ生産方式」。本連載では多くの製造業が取り入れるトヨタ生産方式の利点を生かしつつ、IoTを活用してモノづくりを強化するポイントについて解説していきます。第2回となる今回は、設備保全へのIoT活用のポイントについて紹介します。 故障予知は前提、“真の予兆保全”を実現するために必要になるもの

故障予知は前提、“真の予兆保全”を実現するために必要になるもの

2017年はIoTやAI技術の進展により、大型機械や設備の故障予知や予兆保全への取り組みが加速した1年となった。2018年は故障予知などを前提とした、センシングやデータ管理などが進み、予兆保全に関する各種製品開発やソリューションが数多く登場する見込みだ。 製造業のサービス化、予兆保全は単なる「はじめの一歩」

製造業のサービス化、予兆保全は単なる「はじめの一歩」

製造業の産業構造を大きく変えるといわれている「第4次産業革命」。しかし、そこで語られることは抽象的で、いまいちピンと来ません。本連載では、そうした疑問を解消するため、第4次産業革命で起きていることや、必要となることについて分かりやすくお伝えするつもりです。第7回は、前回に引き続き「製造業のサービス化」についてご紹介します。 全員参加の生産保全、TPMとは何か?

全員参加の生産保全、TPMとは何か?

本連載「いまさら聞けないTPM」では、TPMとは何か、そして実際に成果を得るためにどういうことに取り組めばいいかという点を解説していく。第1回となる今回は、まず「TPMとは何か」について紹介する。 いまさら聞けない「デジタルツイン」

いまさら聞けない「デジタルツイン」

デジタルツインとは何か? 注目を集めるようになった背景や事例、製造業にもたらす影響などを取り上げ、デジタルツインについて分かりやすく解説する。 エッジは強く上位は緩く結ぶ、“真につながる”スマート工場への道筋が明確に

エッジは強く上位は緩く結ぶ、“真につながる”スマート工場への道筋が明確に

IoTやAIを活用したスマートファクトリー化への取り組みは広がりを見せている。ただ、スマート工場化の最初の一歩である「見える化」や、製造ラインの部分的な効率化に貢献する「部分最適」にとどまっており、「自律的に最適化した工場」などの実現はまだまだ遠い状況である。特にその前提となる「工場全体のつながる化」へのハードルは高く「道筋が見えない」と懸念する声も多い。そうした中で、2020年はようやく方向性が見えてきそうだ。キーワードは「下は強く、上は緩く結ぶ」である。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- 「新しい機械を買うな!」工程並べ替えで生産増をかなえる「IEの魔術」とは

- なぜ今、ロボットオフラインティーチングが注目されるのか

- ソフトウェアデファインドマニュファクチャリングは製造基盤として何を生むのか

- 三菱電機が大形ファイバーレーザー導入事例を初公開、自動化装置で夜間無人運転も

- 「2027年にヒト3割、ロボット7割」モノづくり企業花王が描くスマート工場

- ノーコードで運用できるAI活用工程作業モニタリングシステム

- プラントの自律運転へ、横河電機が点検ロボットと管理ソフトを統合

- エプソンがIP67対応の垂直多関節6軸ロボット、可搬質量7kgモデルを拡充

- 猛追する中国勢、2026年の淘汰――自動化ベンダーの「生存戦略」を問う

- 工作機械が30台集結、ニデックが共創型技術拠点を滋賀に開設

コーナーリンク

よく読まれている編集記者コラム