かつてCAEを軽く見ていた設計者がその必要性について説く:ママさん設計者が教える「設計者CAE超入門」(1)(3/3 ページ)

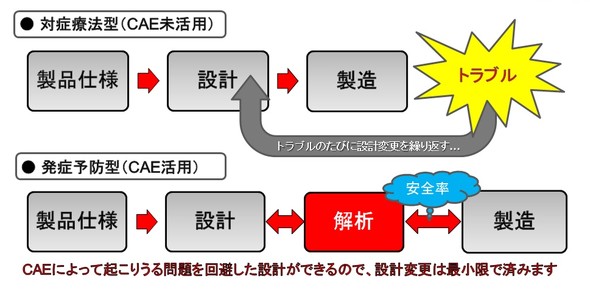

トラブルを未然に防ぐ、速やかに収拾させる設計者CAEの役割

メーカーは、自らに過失がなくても製品の欠陥によって生じた損害を賠償する義務を負っています(製造物責任法)。たまに見聞きする大小のクレーム事件の中には、遊び半分のいちゃもんだけではなく、消費者が実害を被った本物のクレームもあります。仮に、クレームがリコール問題にまで発展すると、メーカーは点検や修理、交換などの対応に追われ、膨大なコストが生じてしまいます。また、その対応を誤ったり、事態が長期化してしまったりすると社会的な信用も大きく損なわれてしまいます。

特に現代は、昔と比べて格段に情報伝達のスピードが増しています。ほんのささいなクレームであったとしても、たちまち拡散されることも考えられるため、メーカーは品質や安全性により一層神経をとがらせています。ですから、多少コストをかけてでも起こり得る問題をつぶしてトラブルを未然に防止すべきと考えるのは当然のことであり、その手段の1つとして設計者CAEの活用に注目が集まっているのです。

CAEは、トラブルからのリカバリーにも役立ちます。例えば、設計に起因する破損トラブルが市場で起きたとして、それが強度的な問題であったと“仮定”します。そのように仮定したものの、それが事実であると“確定”し、具体的な対策を講じるのに時間がかかってしまうと、問題はさらに大きくなってしまいます。

ここで登場するのがCAEです。破損の原因をCAEにより明らかにして、設計変更などを施して再発防止策を検討します。トラブルの内容が深刻であればあるほど“スピードが命”であり、設計変更と同時進行で解析も行える設計者CAEが大いに役立つというわけです。

状況が複雑で、CAEだけではどうしても正確に問題を再現できないケースもありますが、そうした場合であってもCAEの解析結果を基に、おおよその“当たり”を付けておいて実製品でトラブル事象を再現させて検証を行えば、合理的かつスピーディーな措置をとることが可能です。トラブルを未然に防ぐため、また発生してしまったトラブルを速やかに収拾させるためにも、CAEを活用しない手はないでしょう。(次回に続く)

Profile

藤崎淳子(ふじさきじゅんこ)

長野県上伊那郡在住の設計者。工作機械販売商社、樹脂材料・加工品商社、プレス金型メーカー、基板実装メーカーなどの勤務経験を経てモノづくりの知識を深める。紆余(うよ)曲折の末、2006年にMaterial工房・テクノフレキスを開業。従業員は自分だけの“一人ファブレス”を看板に、打ち合せ、設計、加工手配、組み立て、納品を一人でこなす。数ある加工手段の中で、特にフライス盤とマシニングセンタ加工の世界にドラマを感じており、もっと多くの人へ切削加工の魅力を伝えたいと考えている。

関連記事

設計者CAEとは何なのか

設計者CAEとは何なのか

機械メーカーで3次元CAD運用や公差設計/解析を推進する筆者から見た製造業やメカ設計の現場とは。今回は設計者CAEについて考える。 設計者はどんな視点で設計者CAEを進めていくべきか【ケース1:構造物の強度解析】

設計者はどんな視点で設計者CAEを進めていくべきか【ケース1:構造物の強度解析】

初心者を対象に、ステップアップで「設計者CAE」の実践的なアプローチを学ぶ連載。詳細設計過程における解析事例を題材に、その解析内容と解析結果をどう判断し、設計パラメータに反映するかについて、流れに沿って解説する。第1回は「構造物の強度解析」について取り上げる。 かつてCAEを軽く見ていた設計者がその必要性について説く

かつてCAEを軽く見ていた設計者がその必要性について説く

かつて2次元大好き信者だった筆者が“CAEの重要性”に気が付いた経緯を踏まえつつ、話題の「設計者CAE」の基本的な考え方について解説する連載。第1回は、CAEの基礎として、その役割やメリットを紹介するとともに、設計者CAEを実践することで得られる効果について取り上げる。 経験則に頼らない根拠ある設計を提案できる「設計者CAE」の活用メリット

経験則に頼らない根拠ある設計を提案できる「設計者CAE」の活用メリット

かつて2次元大好き信者だった筆者が“CAEの重要性”に気が付いた経緯を踏まえつつ、話題の「設計者CAE」の基本的な考え方について解説する連載。第2回は、なぜバリバリの2次元信者だった筆者が“CAEの必要性”を痛感したのか? その決め手となった当時の心境の変化、意識の変遷について掘り下げる。 CAE普及のためには設計と現場の“両輪”で3D推進を急ぐべし!

CAE普及のためには設計と現場の“両輪”で3D推進を急ぐべし!

かつて2次元大好き信者だった筆者が“CAEの重要性”に気が付いた経緯を踏まえつつ、話題の「設計者CAE」の基本的な考え方について解説する連載。第3回は、設計も現場も1つになって、「総知総力」を挙げたモノづくりを実現するためのヒントを提示する。 設計者CAEお悩み相談室

設計者CAEお悩み相談室

「CAEの社内マニュアルは、本当に必要ですか?」――そう尋ねられたら、あなたはどう答える? ぶっちゃけ現場トーク、2回目。 設計者CAEも、そろそろレベルアップしなくちゃ!

設計者CAEも、そろそろレベルアップしなくちゃ!

設計者向けの解析ソフトウェア(CAE)について、関係者たちが一堂に会してとことん討論します。さてあなたの使っているソフトウェアのベンダさんは、出てくるでしょうか。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 約3.5kgの力で打ち抜ける手動式卓上パンチプレス

- 3Dモデリングツールの積層造形を支援する機能アップデート

- 新型コロナで深刻なマスク不足を3Dプリンタで解消、イグアスが3Dマスクを開発

- 同じ機械なのに1号機はOK、2号機はNG 設計者を悩ませる“再現しない不具合”

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- 義手とロボットの手を共通化するPSYONICのバイオニックハンド「Ability Hand」

- 再使用型宇宙機の開発にクラウドネイティブなCAD/PDMプラットフォームを採用

- 幾何公差の基準「データム」を理解しよう

- 3σと不良品発生の確率を予測する「標準正規分布表」

- 令和版の健康サンダル? 否、感覚を増幅する「Nike Mind」が気になる件