PLA、PEI、ABS、そしてABSライク? 3Dプリンタ材料いろいろ:ママさん設計者とやさしく学ぶ「機械材料の基本と試作」(5)(6/6 ページ)

粉末石こう造形方式

次に、粉末石こう造形方式の説明です。

この方式の材料は文字通り、粉末の石こうです。造形機の仕組みは光造形機とほぼ同じで、粉末石こうを敷き詰めた層の上から、データに沿って接着剤を塗布して一層ずつ固めていく方式です。粉末を詰めた層の中で積層が行われるので、周囲の材料が造形物を支える格好になってサポート材として働きます。従って、他の造形方法では避けられないサポートの除去作業そのものが要らないという利点もあります。

持った感じはずっしりしていて、白っぽいざらつきは一目見て粉末石こう造形と分かります。耐熱性は高いものの強度は期待できないので力がかかる製品には不向きですが、繊細な形状を滑らかに表現できる特徴があります。現在主流の機種では造形時にフルカラーで着色ができるため、このようなフィギュアの原型や模型の評価用によく利用されています。

ところで、FDM方式の基本特許の保護期間が2009年に終了したのに続いて、2014年2月には「粉末焼結造形法」の特許が期限切れになりました。そのため、最近ナイロンの粉末焼結造形品が増えてきたことに触れたいと思います。

この方式は、粉末状の材料に高出力のCO2レーザーを照射して焼結(焼き固める)する造形方式で「レーザー焼結法」とも呼ばれています。仕組みは先に解説した光造形や粉末石こう造形方式と同じく、粉末状の材料へCO2レーザーを照射し焼結させて一層ずつ造形していきます。粉末石こう造形と同じく、造形中の品物の周辺材料がサポート材になるので、造形後のサポート除去が不要です。

材料となる粉末ナイロンは「ナイロン12相当」となります。ナイロン12は強度・靭性・耐摩耗性に優れていて機械部品によく使用されるエンプラですが、粉末焼結造形品は本来のナイロン12の性質に加えて、さらに耐熱温度が高いことが特徴です。

造形品の表面は粉末石こう造形に似た、ざらついた感じになります。強度と靱性がありつつ耐熱性にも優れるため、実物の部品として評価試験にも利用できます。また粉末焼結造形法では、ナイロン以外にも金属素材を用いた造形ができることが大きな特徴です。今後は金属の粉末焼結造形式3Dプリンタの機種もどんどん充実してくると思われます。

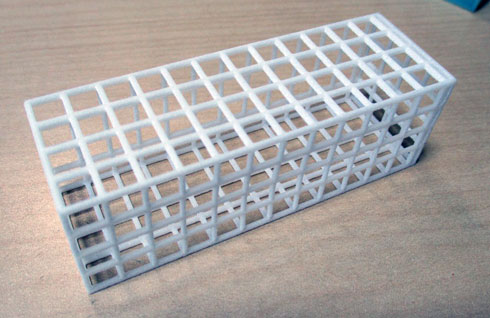

シート積層方式

最後に、シート積層方式です。この方式で用いられるプラスチック材料はPVCです。仕組みはシンプルで、薄いシート状の材料を接着剤で一層ずつ貼りながらカットして積層していくものです。この時、熱やUVの助けがいらないことも特徴の1つです。

データ上で接着させない部分には自動的に剥離剤が塗られるようにできているので、ひたすら「接着してカットして積層」の工程を繰り返すだけです。ですから造形が終わった時の状態は、データ通りの切込みが入った四角い厚手のPVCの積層板です。この積層板から不要な部分を剥がしていくと造形品が出てくる、というわけです。FDMやインクジェット方式では仕上げのサポート除去に手間がかかるものですが、シート積層方式では、比較的楽に造形品を手にすることが可能な上、ごみの始末も楽なのです。

積層ピッチについては、シートの膜厚に接着層を加えた数値がそのまま積層ピッチになりますから、0.1〜0.2mm程度と大きめです。その分造形スピードが早いということになります。

「難点かな」と思うのは、接着の積み重ねのデメリットといえる、経年による端部の剥離が見受けられることと、造形品が小さくてなおかつ数が少ない時の材料ロスです。PVCのシートそのものは低価格であっても、材料のロール、接着剤、剥離剤それぞれの在庫と、カッターの替刃も予備が必要ですから、消耗品の管理は他の造形形式より若干面倒かもしれませんね。

次回はまとめとして、試作における材料選定手順の「標準化」について考えたいと思います。(次回に続く)

Profile

藤崎 淳子(ふじさき じゅんこ)

長野県上伊那郡在住の設計者。工作機械販売商社、樹脂材料・加工品商社、プレス金型メーカー、基板実装メーカーなどの勤務経験を経てモノづくりの知識を深める。紆余曲折の末、2006年にMaterial工房テクノフレキスを開業。従業員は自分だけの“ひとりファブレス”を看板に、打ち合せ、設計、加工手配、組立、納品を1人でこなす。数ある加工手段の中で、特にフライス盤とマシニングセンタ加工の世界にドラマを感じており、もっと多くの人へ切削加工の魅力を伝えたいと考えている。

関連記事

設計で使える! 甚さんの材料特性データ

設計で使える! 甚さんの材料特性データ

材料選択でいつも頭を悩ましている方へ。甚さんが、設計で使える職人アイテム「材料特性データ」を公開! 材料が白旗を揚げる「降伏点」とは

材料が白旗を揚げる「降伏点」とは

降伏点とは「材料が降参する」点だ。降伏応力は設計しようとしている部品の強度を判定するうえで重要な基準の1つとなる。 材料力学をより理解するための10のコツ

材料力学をより理解するための10のコツ

最終回では、実務で使える材料力学をちゃんと身に付けるために、強く心掛けていきたいこと、改めて確認したいことなどをまとめてみた。 木材や竹を材料に使える3Dプリンタ、ナイロン樹脂や金属にも対応

木材や竹を材料に使える3Dプリンタ、ナイロン樹脂や金属にも対応

日本バイナリーは、「人とくるまのテクノロジー展2015」において、樹脂や金属だけでなく、木材や竹を材料として使用できる3Dプリンタ「AW3D HD2x」を展示した。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 「MacBook Neo」は財布だけでなく、環境にも優しい

- 設計者の思考を止めないという視点

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- ダイモンの超小型月面探査車「YAOKI」、発明大賞の本賞を受賞

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞