PLA、PEI、ABS、そしてABSライク? 3Dプリンタ材料いろいろ:ママさん設計者とやさしく学ぶ「機械材料の基本と試作」(5)(1/6 ページ)

ママさん設計者と一緒に、設計実務でよく用いられる機械材料の基本と、試作の際に押さえておきたい選定ポイントと注意点を学んでいきましょう。今回は、3Dプリンタの材料をいろいろ紹介します。

皆さん、こんにちは! Material工房・テクノフレキスの藤崎です。

前回までは、切削やプレスなど機械加工による試作を前提にした材料のお話をしてきました。しかし現代における試作では3Dプリンタも大活躍していますから、これに触れないわけにはまいりません。

業務用の3Dプリンタ(光造形機)は、かれこれ20年以上も前から意匠部品の外観確認や樹脂製品のスナップフィットの検証用などに使われていました。ただ、以前は今ほどメディアで報じられることもなく、情報も多くありませんでした。

過去連載「ママさん設計者がやさしく教える「CNCフライス超入門」(1):3DプリンタとCNCフライスの違いって何?」の中で、2000年代の初めに「ラピッド・プロトタイピング装置」と呼ばれる立体造形機と出会って「こんな機械がボール盤や卓上フライス盤みたいに家庭で使える日が来るのかな……。フフン、まさかね」と思ったと書きました。

それが今では、合理的な試作手段として切削や板金と3Dプリンタを組み合わせることが行われるようになったり、それによって試作期間の短縮とコストの圧縮というメリットも生まれたりしています。

そこで今回は、3Dプリンタで使われる材料のうち、既に定着しているプラスチック材料に注目してみます。

プラスチックの多くは熱可塑性材料であることは前回お話しましたね。そして3Dプリンタといえば、この熱可塑性樹脂を繰り出しながら溶かして、形を描いて固めて、その上からまた形を描いて固めてまた……の繰り返しでモノづくりをする装置というイメージが一般的です。この方式が「熱溶解積層法」(FDM方式)と呼ばれるもので、特に個人向けの小型な機種ではこのタイプが主流です。

3Dプリンタが2010年頃からにわかに広がりだした背景には、2009年にこのFDM方式の基本特許の保護期間が終了したことが大きく関わっています。基本特許が切れたことで多くのメーカーが3Dプリンタの開発と販売に参入するようになり、ついには個人が購入できる水準にまで本体価格が下がり、現在FDM方式は、業務でも個人でも多くのユーザーに重宝がられています。

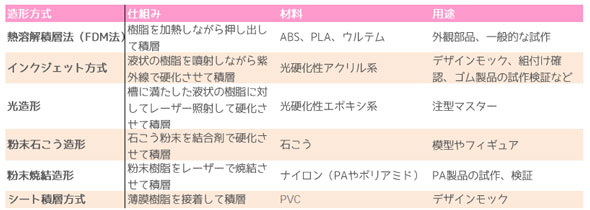

現在一般化している3Dプリンタの造形方式には、このFDM方式の他にも以下のものがあります。

- インクジェット方式

- 光造形

- 粉末石こう造形

- 粉末焼結造形

- シート積層方式

これらをざっとまとめた表がこちらです。造形機の仕組みもそれに伴う材料も、そして用途もいろいろですよね。それから、「ABSは分かるけどABSライクって何?」。そんな小さな疑問を持つ方もいるかもしれません。それでは、一つ一つ解説していきましょう。

まずは筆頭の熱溶解積層法から。この熱溶解積層法(FDM方式)とはどういう仕組みで動くのか、その概要について“FDMの生みの親”であるストラタシスの解説動画で見てみます。

FDM方式は、「フィラメント」と呼ばれる熱可塑性樹脂を積み上げていくため、ABSのフィラメントを使って造形したものは本物のABS製品とほぼ同等となり、成形品に近い物性を得られることが最大の利点です。ただし、金型による成形品と違って製品には積層方向(目)が発生しますから、形状によっては、力を加えた時に脆いポイントやゆがみやすいポイントに配慮した積層方向を考えなくてはいけません。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 「MacBook Neo」は財布だけでなく、環境にも優しい

- 設計者の思考を止めないという視点

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- ダイモンの超小型月面探査車「YAOKI」、発明大賞の本賞を受賞

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞