三菱電機が自社で取り組むスマートファクトリーの現在地:ESEC2017&IoT/M2M展(2/2 ページ)

名古屋製作所に導入した事例

その一例を見てみると、「面実装稼働管理システム」の導入がある。面実装ラインの生産効率を高めるために、設備・ラインの停止ロスや部品実装ミスによる品質ロスの発生を抑えることが必要となる。従来は、この原因究明を熟練作業員の経験と勘に頼っていた。それでは対応に時間がかかり、さらに、対応者によってバラツキも出てきた。そのため、課題を迅速、確実に解決するために、同システムを開発した。これにより、実装設備の稼働データ収集や部品レベルのロス状況の分析などを行い、問題が生じる前のノズルのクリーニングや交換などの予防保全も可能となり、その結果、実装不良は半減、設備稼働率が向上した。

また、生産性・品質向上に加えて、ワーク位置の最適化や全体のサイクルタイムの見直しなど工場の生産性と省エネルギー活動をベストマッチさせることで、省エネ性も高めた。さらに生産性や品質のさらなる向上を目指して、設計へのフィードバックにも取り組んでいる。ここでは、寸法公差変更による影響度分析ツールを開発するなど品質保持を行いながら、設計基準緩和による原価低減を進めている。

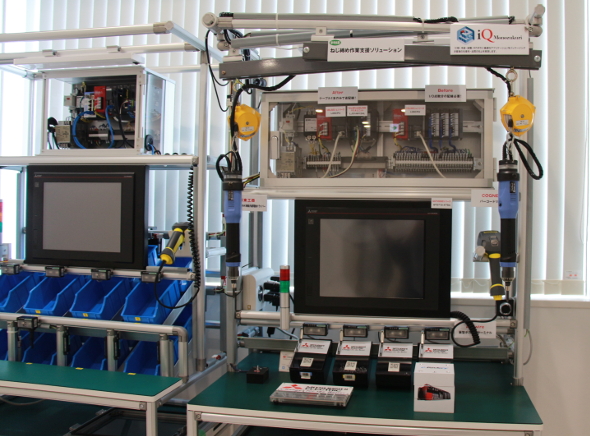

ネジ締め作業指示システムによる作業管理

この他、ネジ締め作業指示システムの導入例も紹介した。このシステムは、ネジ締めの「ミスゼロ」を目指したシステムだ。仕組みは次の通りとなる。

使用するケージの型名、本数、使用する電動ドライバーの種類を作業者の前に置いた画面に表示する。次に使うドライバーはLEDランプが点灯する仕組みとなっている。そのため、作業者は、ネジの取り出し、ドライバーの選択の間違いがなくなる。また、画面ではネジ締め位置と順序を表示し、ネジ締めが完了した箇所の表示の色を変えて、次のネジ締め位置が一目で確認できるようになっている。

さらに作業手順を指示するだけでなく、ドライバーに取り付けたセンサーにより、ネジ締めの良否判定も自動で行う。ネジ締め不良が発生した時には赤色のパトライトとブザーで作業者に知らせ、ドライバーもオフになるため、そのまま次の作業に移れない。この他、センサーが収集した、全てのネジ締めトルク、ネジ締め時間のデータは、製品、作業者、作業日時とひもづいた形で、リアルタイムでデータベースに蓄積、トレーサビリティー管理を実現している。

この作業指示システムの導入により、人手による作業が標準化され、熟練作業員の経験や感覚に頼らない作業が可能となった。そのため、新人作業者でも品質の高い作業ができ、高効率のセル生産が実現したという。加えて作業指示システムから得られる膨大なデータを解析することで作業改善を容易にする効果もあったという。例えば、平均作業時間のグラフから、作業者ごとの作業時間が把握でき、時間がかかっている作業者には集中して教育ができるようになった。

ネジ締め不良の多い作業者にも効果的な教育を行うことができる。作業工程別のNG本数グラフからは、ネジ締め不良の多い工程を抽出でき、それにより軸交換、設計変更による素早い改善なども行える。これらの結果、組み立て作業が標準化され、新人教育工数が3分の1に低減し、習熟期間半分になるなどの生産性が向上している。

楠氏によると「同システムの導入は作業のパッケージ化を進めることが目的だ。さまざまな種類のパッケージを導入するとそれがラインになり、ラインが集まると工場になる。ブロック玩具のように工場ができるようにならないかと考えた取り組みだ。それとともに、ここから抽出された管理データ構造も標準化し、使えるようにしていくことも目指している」とする。

この他、三菱電機が2017年3月に発表した製造業のスマート化を実現するIoT活用を支援するため、エッジ領域の「FA-ITオープンプラットフォーム」を紹介した。同プラットフォームにより、生産現場(FAシステム)とバリューチェーン(ITシステム)を容易につなぎ、生産現場のデータの収集・分析・改善のシステムを短期間で構築することを目指している※)。

※)関連記事:ついに三菱電機がオープン化へ、スマート工場実現に導くエッジ基盤提供

関連記事

インダストリー4.0の10年先を行く、三菱電機が描くIoT時代のモノづくり

インダストリー4.0の10年先を行く、三菱電機が描くIoT時代のモノづくり

「TECHNO-FRONTIER 2017(テクノフロンティア 2017)」の基調講演で、三菱電機 執行役員 FAシステム事業本部 副事業本部長の高橋俊哉氏が登壇。製造業のスマート化を実現する取り組みを紹介した。 ついに三菱電機がオープン化へ、スマート工場実現に導くエッジ基盤提供

ついに三菱電機がオープン化へ、スマート工場実現に導くエッジ基盤提供

三菱電機は製造業のスマート化に向けた新たなエッジ領域の「FA-ITオープンプラットフォーム」を提案する。生産現場とITシステムを簡単につなぐ基盤を提供することで、従来構築が難しかったスマート工場実現を支援する。 三菱電機が第4次産業革命で変えること、変えないこと

三菱電機が第4次産業革命で変えること、変えないこと

IoTがもたらす革新は、製造業にどういう影響をもたらすのだろうか。FA大手の三菱電機は、IoTによる製造現場の革新に危機感を持って立ち向かう。三菱電機 執行役員で、FAシステム事業本部 e-F@ctory戦略プロジェクトグループ プロジェクトマネージャーの山本雅之氏に話を聞いた。 スマートファクトリーがいよいよ現実解へ、期待される「見える化」の先

スマートファクトリーがいよいよ現実解へ、期待される「見える化」の先

ドイツのインダストリー4.0がきっかけとなり関心が高まった、IoTを活用したスマートファクトリー化への動きだが、2017年は現実的成果が期待される1年となりそうだ。既に多くの実証成果が発表されているが、2017年は、実導入ベースでの成功事例が生まれることが期待される。 第4次産業革命の真の幕開けとなる2017年、カギを握るIoTプラットフォーム

第4次産業革命の真の幕開けとなる2017年、カギを握るIoTプラットフォーム

2016年は製造業におけるIoT活用が具体的なものとして進展した1年となったが、2017年もその流れはとどまることはない。実導入や実活用に向けた本格的な動きが広がる中で2016年に注目を集めたのが、IoTを活用する基盤「IoTプラットフォーム」である。さまざまな解釈、さまざまなレイヤーのIoTプラットフォームが乱立する中、2017年はIoT基盤の整理が進む1年となる。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- 「ミニ軽トラのように使える」低速配送ロボットが工場間を自動搬送

- 外観検査機器の導入時の注意点〜何ができるのか、できないのか

- 三菱のインフラ部門やFAシステム事業が好調、早期退職は約4700人応募

- 京セラが全固体電池電源モジュールのテスト運用、産ロボの電池交換作業低減

- 狙われる“止まらない工場”、「動的システムセキュリティマネジメント」で守れ

- 芝浦機械が大型建機用旋回フレーム加工システム、タダノ向けに開発

- スター精密が新工場で工作機械のスピンドル生産、AMRなどで省人化推進

- グループ最大規模へ、ロストワックス新工場が初進出のベトナムに完成

- ハノーバーメッセ2026はAIを横串に産業変革を示す、新たに防衛生産エリア登場

- サイバー攻撃を“つながり”で守る

コーナーリンク

三菱電機のネジ締め作業指示システム

三菱電機のネジ締め作業指示システム