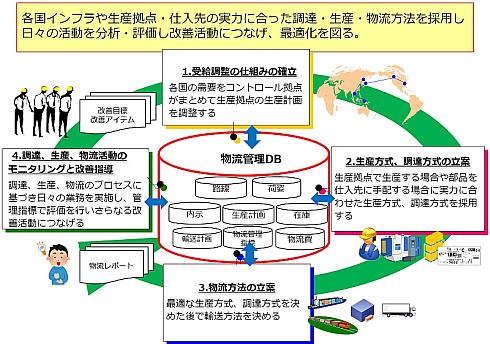

物流へのIoT適用を考える:トヨタ生産方式で考えるIoT活用(6)(5/7 ページ)

3.顧客〜生産拠点、生産拠点間、生産拠点〜仕入先の物流方法の立案(物流倉庫の検討)

2.で最適な生産方式、調達方式を決めた後で物流方法を決めることになります。

物流方法の決定は「顧客〜生産拠点(納入物流)」「生産拠点間(拠点間物流)」「生産拠点〜仕入先(調達物流)」に分かれます。

次の観点から検討していきましょう。

- 車建てを自社で行うか、仕入先で行うか、顧客の引取り物流方式とするか

- 物流倉庫を経由するか

- 配送ルート、積載量、配送サイクルが最適か

- 生産拠点や仕入先の実力値を正しく把握しているか(実力が低い生産拠点、仕入先の場合、在庫を保管する場所で保有スペースの確保の検討が必要)

例えば、2.でかんばん発注方式、順序引取り方式を採用している場合は、生産拠点〜仕入先間は自社の配送便で引取り物流(ミルクラン)をするか、仕入先の車建てで輸送するかのどちらかになり、物流倉庫は基本経由しません。

逆に指示発注方式を採用する場合は、仕入先と生産拠点の間に在庫を保有する必要性が出てきますので、仕入先、生産拠点、物流倉庫のどこにどれぐらいの在庫を置くかの検討と輸送方法を決めることになります。

生産拠点の近くの物流倉庫に仕入先からトラックに満載で部品を載せて輸送し、物流倉庫から生産拠点には、生産に必要な部品を小まめに運ぶ方法を取っていることがよくあります。ですが、これは上記で説明しました通り、在庫をたくさん保有することになるため、あるべき姿ではないのです。

4.日々の調達、生産、物流活動のモニタリングと改善指導

3.までで決めた調達、生産、物流のプロセスに基づき日々の業務を実施し、管理指標で評価を行います。

連載第5回でも話したように、生産活動も管理指標で定量的な評価を行い改善を図りますが、物流についても管理指標で評価を行い、改善を図ります。特に管理したいのは「積載率」「在庫日数」「棚卸差異」です。「納入遅れ件数」や「クレーム発生件数」も管理できていなければ当然管理すべきです。指標を見て仕入先指導や生産拠点の改善活動を行います。

5.さらなるレベルアップの対応

4.で指標管理による改善活動の結果、次の見直しを行う必要があります。

- 生産拠点、仕入先のレベルアップによる生産方式、調達方式の見直し

- 物流方法の見直し

- 基準在庫見直しにより在庫スペースを縮小→物流倉庫廃止へ

- 配送時の積載効率の向上

- より安定した配送ルートの選定

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- 「中国のスペースX」銀河航天は衛星をどう量産するのか 製造デジタル基盤の全貌

コーナーリンク