富士通とインテルがIoTで製造工程を見える化、出荷遅延による追加輸送費削減:FAニュース

富士通はインテルと協業して、島根富士通において製造工程を見える化する実証実験を実施。機能試験工程とリペア工程を適正化したことで、出荷遅延による追加輸送費を抑え、輸送費を30%削減できたとしている。

富士通は2016年5月19日、IoT(モノのインターネット)データ活用基盤「FUJITSU Cloud Service IoT Platform」と「インテル IoTゲートウェイ」を連携させ、製造工程を見える化する実証実験を島根富士通で実施し、その成果を発表した。

実証実験は、2015年5月に富士通とインテルが合意したIoT分野での協業に基づくもの。製造ライン上の機能試験工程とリペア工程を適正化したことで、出荷遅延による追加輸送費を抑えられるようになり、輸送費を30%削減できたという。

島根富士通ではこれまで、製造ライン上の機能試験工程において不具合を検知した製品を、リペア工程に送るようにしていた。しかし、リペア工程では不具合を再現できない場合があったという。機能試験工程での作業状況の見える化が不十分だったため、不具合を引き起こした原因の特定や再発防止策を講じることができず、修理対象となる製品が余分に発生していたと分析している。

一方、リペア工程では、修理対象製品のリペアライン上での位置や滞留状況、個々の製品の出荷期限情報をリアルタイムに把握できていなかった。結果として、優先的に作業すべき製品が分からず、出荷期限を超過して輸送トラックを追加手配することもあり、輸送費用がかさんでしまっていた。

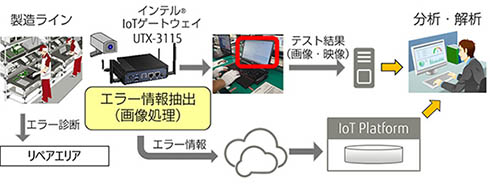

そこで機能試験工程を見える化するため、富士通研究所の画像処理技術や、それを活用したフレームワークを利用。作業者の作業状況や、修理対象製品の画面に表示されるエラーコードを撮影してインテルIoTゲートウェイに集約し、画像解析処理するシステムを構築した。結果として、エラーコードの収集・集約作業、検知される不具合の傾向抽出、検知した際の状況分析を効率化できた。

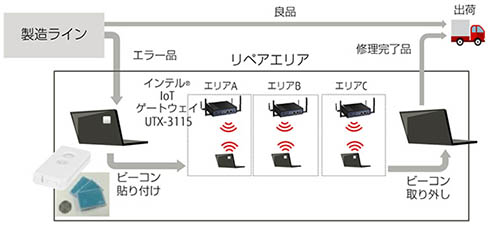

リペア工程においては、修理対象製品をリペアラインに投入する際、それぞれにビーコンセンサーを貼り付けるようにした。工程内での各製品の位置や滞留時間、出荷期限を作業者全員がリアルタイムに確認できるようになり、工程全体の状況把握を改善。出荷期限の迫る製品の優先修理、滞留が生じている工程への補助などを各作業者が自律的に担当するようになり、出荷遅延が減少した。輸送トラックの追加手配も減り、輸送費用の削減につながったと説明している。

- 工場データ収集の9割で通信トラブル経験、製造業の現場担当者約1000人調査

- 多種多様なセンサーを統合し、仮想計測も可能なプラットフォームを発表

- 最大4mの長距離検出と、黒色や光沢ワークなども高精度測定を両立

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- 電池不要でストリーミング可能な無線規格が国際標準規格に、パナソニックら提案

- FUJI本社に自動化デモライン、検査装置や実装機などM2Mソリューション実演

- プラントの自律運転へ、横河電機が点検ロボットと管理ソフトを統合

- 最新CPUで制御と可視化を統合、ベッコフがスマートHMIの新製品

- CPU演算能力が約2倍に、コンテックが産業用パネルコンピュータ新シリーズ

- 最新Web技術の画面設計が可能に、フエニックスコンタクトが耐環境Webパネル

FAメルマガ 登録募集中!

FAニュースをはじめ、産業用ロボット、インダストリー4.0、PLCや産業用ネットワーク、制御システムセキュリティなど注目の話題をまとめてお届けしています。

ぜひ、メルマガ配信のご登録をお願い致します。

関連記事

富士通のPC工場、勝利の方程式は「トヨタ生産方式+ICT活用」

富士通のPC工場、勝利の方程式は「トヨタ生産方式+ICT活用」

コモディティ化が進むPCで大規模な国内生産を続ける企業がある。富士通のPC生産拠点である島根富士通だ。同社ではトヨタ生産方式を基にした独自の生産方式「富士通生産方式」を確立し、効率的な多品種少量生産を実現しているという。独自のモノづくりを発展させる島根富士通を小寺信良氏が訪問した。 富士通PC開発における「モノを作らないモノづくり」

富士通PC開発における「モノを作らないモノづくり」

薄型軽量のノートPCやタブレット端末、スマートフォンなど、従来なかった仕様の機器開発においてCAEの活用は必須だ。 「日本版インダストリー4.0」のハブに! 富士通が次世代モノづくり戦略を発表

「日本版インダストリー4.0」のハブに! 富士通が次世代モノづくり戦略を発表

富士通は「次世代モノづくり」実現に向けた新たなビジョンと、それに対する新サービスの提供を発表した。富士通では2012年から「ものづくり革新隊」として、製造業として自社のノウハウと、提供するICTを組み合わせた製造業支援サービスを展開しており、今回はその流れをさらに拡大するものとなる。 モノに触れるだけで情報が得られる「グローブ型ウェアラブルデバイス」――富士通研

モノに触れるだけで情報が得られる「グローブ型ウェアラブルデバイス」――富士通研

富士通研究所は、保守・点検作業をタッチとジェスチャーで支援する「グローブ型ウェアラブルデバイス」を開発。NFCタグ検知機能と作業姿勢によらないジェスチャー入力機能により、端末操作をすることなく自然な動作だけで、ICTを活用した作業支援、結果入力などが行える。 メイドインジャパンの必勝パターンを読み解く

メイドインジャパンの必勝パターンを読み解く

2012年4月からスタートした「小寺信良が見たモノづくりの現場」では、10カ所の工場を紹介した。今回から2回にわたり、この連載で得た「気付き」から、「ニッポンのモノづくりの強み」についてまとめる。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- 「深夜特急」のイラン

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- 鋳造/鍛造品向け切削加工AIの共同開発合意、アルムと神戸製鋼所

- AGVか、それともAMRか……無人搬送機導入時の注意点

コーナーリンク

機能試験工程の見える化

機能試験工程の見える化 リペア工程の見える化

リペア工程の見える化