人工知能は製造現場でどう役に立つのか:製造業IoT(4/4 ページ)

予防保全などにも活用

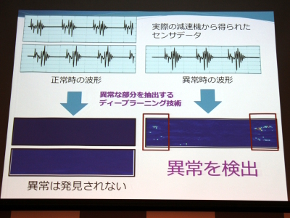

これらの機械学習に加えて、ディープラーニングを使って異常を検知し、ダウンタイム低減を目指す予防保全技術の開発も進めている。同技術は、正常時に得られたデータのみを用意しておけば、あとは、ディープラーニングにより異常判定モデルを学習できるという技術だ。この学習した異常判定モデルにより、計測したデータが異常かどうかを判断する。従来は異常発生時に担当者がさまざまな検査を行い、ようやく異常および異常の発生した場所が分かるというもので、異常場所が分からないということがダウンタイムを伸ばしていた。

同技術のポイントが、正常時のデータから学習ができるという点である。従来は典型的な異常のパターンなどを人手で行わなければ異常パターンを作成できないケースなどもあった。しかし、通常運転時のデータをそのまま読み込むだけで、異常時のパターンを作ることができ、学習のために必要な時間を減らすことができる。

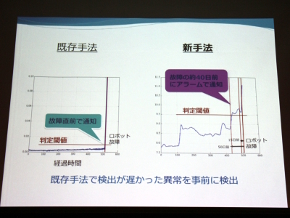

PFNではさらにこれを進め、故障する40日前にアラートを出すというような予防保全の仕組みなどの開発も進めている。従来手法では検出が遅かった異常を、一定期間前に発見できるようにしたことで、計画保全などで対応可能とする。西川氏は「IoTデバイスの特徴はセンシングだけでなく、リモートでのコントロールアクションを実現できることが特徴だ。コントロールアクションと組み合わせることで自動で状況に合わせた最適な行動をとらせることができる」と述べている。

既存の業務プロセスを変更しない

PFNでは現在「産業用ロボットに関してはファナックと排他的な関係で共同開発を進めている。その代わり深くまで入り込み、実践的な形のものをより早く開発できるようにしている」(西川氏)としている。

これらのファナックとPFNの製造現場での人工知能活用が特徴的なのが、製造現場の業務プロセスをそれほど大きく変えることがなく、さらに現場の負担を軽減した形で導入できるようにしている点である。ファナックでは「既に工場に導入しているファナックの製造関連機器でも少ない投資や負担で使用できるようにすることを目指している」(ファナック ロボット事業本部長 稲葉清典氏)。

製造現場での人工知能活用には総合的にさまざまな事象に回答を出すような大規模な処理はあまり必要がない。またこれらのシステムは学習時間や費用対コストの面で現状では製造現場での使用には見合わない場合が多い。こうしたことを考えると、いかに製造現場のプロセスに落とし込み、機能を限定しても、負担なく製造現場の課題を解決するのかというところがポイントになるだろう。

関連記事

製造業IoTに新たなデファクト誕生か、ファナックらが人工知能搭載の情報基盤開発へ

製造業IoTに新たなデファクト誕生か、ファナックらが人工知能搭載の情報基盤開発へ

ファナックやシスコシステムズら4社は、製造現場向けのIoTプラットフォームとして「FIELD system」を開発し、2016年度中にリリースすることを発表した。競合メーカーの製品なども接続可能なオープンな基盤とする方針。製造業IoTでは各種団体が取り組むが、ファナックでは既に製造現場に350万台以上の機器を出荷している強みを生かし「現場発」の価値を訴求する。 熟練技術者のスキルを8時間で獲得、ファナックが機械学習ロボットを披露

熟練技術者のスキルを8時間で獲得、ファナックが機械学習ロボットを披露

ファナックは「2015 国際ロボット展」で、Preferred Networks(PFN)と提携して開発している産業用ロボットへの機械学習の適用事例を披露した。機械学習により熟練技術者が数日間かかるティーチングの精度を、8時間で実現したという。 製造業で人工知能はどう使うべきなのか

製造業で人工知能はどう使うべきなのか

日本IBMとソフトバンクは、自然対話型人工知能「ワトソン(Watson)」の日本語版の提供を開始する。自然言語分類や対話、検索およびランク付け、文書変換など6つのアプリケーションをサービスとして展開する。 産業用ロボットのIoT化を加速させるファナック、シスコと協業し非稼働時間ゼロに

産業用ロボットのIoT化を加速させるファナック、シスコと協業し非稼働時間ゼロに

ファナックとシスコシステムズは、産業用ロボットをネットワークに接続し、効率的な運用を推進できるように協業することを発表した。既に米国でパイロットプロジェクトを進行しており、期間中の産業用ロボットのダウンタイムをほぼゼロにすることに成功したという。 第4次産業革命って結局何なの?

第4次産業革命って結局何なの?

製造業の産業構造を大きく変えるといわれている「第4次産業革命」。しかし、そこで語られることは抽象的で、いまいちピンと来ません。本連載では、そうした疑問を解消するため、第4次産業革命で起こることや、必要となることについて分かりやすくお伝えするつもりです。第1回目はそもそもの「第4次産業革命とは何か」を紹介します。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- 外観検査機器の導入時の注意点〜何ができるのか、できないのか

- DMG森精機「受注の回復鮮明」データセンターなどけん引、BXで市場取り戻す

- 「高市演説を受けて〜危うい現状認識〜」にズバリ書かれていたこと

- スター精密が新工場で工作機械のスピンドル生産、AMRなどで省人化推進

- 三菱のインフラ部門やFAシステム事業が好調、早期退職は約4700人応募

- 宇宙まで見据える「建設機械」の世界〜災害に強い社会の構築に向けて

- 「ミニ軽トラのように使える」低速配送ロボットが工場間を自動搬送

- 京セラが全固体電池電源モジュールのテスト運用、産ロボの電池交換作業低減

- グループ最大規模へ、ロストワックス新工場が初進出のベトナムに完成

- 200nm以下の深紫外域を直接撮像する独自のUVセンサー搭載カメラ

コーナーリンク