モノづくりの怪人ファントム!? 「見えないQコスト」とは?:いまさら聞けない原価管理入門(4)(1/2 ページ)

「いまさら聞けない原価管理」として、原価管理の基礎を分かりやすく解説する本連載。4回目は「Qコスト(品質コスト)」についてどう捉えるべきか、解説します。

某国で発生した期限切れ食肉問題では「品質管理」が大きな注目を集めました。某大手ファストフード企業では、この問題が発覚した次の日に新商品の発表会を行う予定でしたが急きょ中止にしたといいます。きっと各種販促ツールのロスや会場キャンセル費用など損害金額も膨大なものであったことが想像できます。こういう事件に触れるたびに「なぜもっとちゃんと食肉業者の管理を行っていなかったのか?」という疑問が出てくるわけですが、ここにはそう簡単ではない関係性が潜んでいます。

そこで今回は、モノづくりにおける競争力の源泉である「品質」「コスト」「納期」における、「品質とコストのバランス」について考えてみることにします。

品質に掛けるコストをどう判断するか

一般的に品質管理を強化するには、製品の検査項目、検査数、検査頻度を増やしたり、製造現場の監査時間を増加させるなど、管理コストの増加を伴います。一方で検査自体は製品そのものに新たな機能を付与するものではないため、どこまでコストを掛けてよいのか判断が難しいところです。品質に掛けるべきコストはなかなか“見えない”ということです。

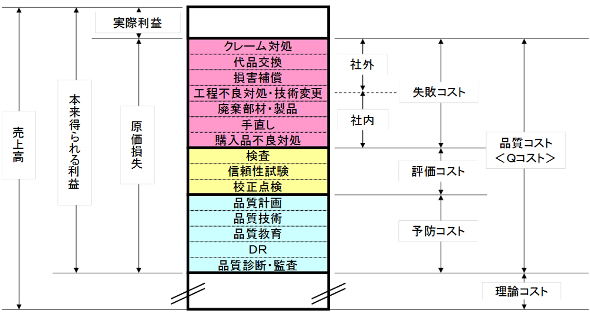

そこで「Qコスト(品質コスト)」という概念を紹介したいと思います(図)。Qコストは、大きく分類すると「失敗コスト」「評価コスト」「予防コスト」の3つのコストから構成されています。失敗コストはさらに社外に不良品などが流出してしまう「社外流出コスト」と社内で不良品として製品化されないことにより発生する「社内ロスコスト」があります。

社外流出コストは流出した製品そのものを代替するコストはもちろん、ユーザーサイドで既に製品を使用していた場合に要している各種費用をも含めた損害賠償などが含まれます。また同様の問題が発生するリスクのある製品を回収するための費用なども社外流出コストとして捉えます。自動車メーカーにおけるリコールを思い描いていただければ、その影響する金額の大きさがイメージできると思います。

社内ロスコストについては不良による材料費の増加など、製造原価において直接的に反映される部分があります。そのため、製造原価低減活動を行っている部門であれば必ず着眼している部分です。逆説的な意味では、冒頭の期限切れ食肉問題も社内ロスコストを表面上取り繕うために行っていたといえなくもありません(関連記事:あなたが品質管理で果たすべき役割は何か)。

評価コストは製品出荷前の検査や製造途中、業者からの部品受入の検査など、製品品質を保証するために必要なコストです。製品の品質バラツキに応じて増減するコストということになります。主に品質保証部門が顧客との取り決め仕様に対し、製品品質の安定性に応じて検査・試験方法などを考案していきます。品質保証部門は顧客視点から製品品質を捉える必要がありますので、製造部門とは切り離された独立した部門であることが求められます。

予防コストとは一言でいえば、いかに製品品質を安定させるか、不具合の発生を未然に防止するかを仕組み化するためのコストです。このステップで活用される手法として「デザインレビュー」「FMEA(故障モード影響解析)」「パラメーター設計」などがあります。

ここまで、Qコストに含まれる、失敗コスト、評価コスト、予防コストについて説明しましたが、次に原価管理との関連性を見てみましょう。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- 「中国のスペースX」銀河航天は衛星をどう量産するのか 製造デジタル基盤の全貌

コーナーリンク