ドイツが描く第4次産業革命「インダストリー4.0」とは?【前編】:インダストリー4.0(2/4 ページ)

インダストリー4.0で実現できるダイナミックセル生産方式とは?

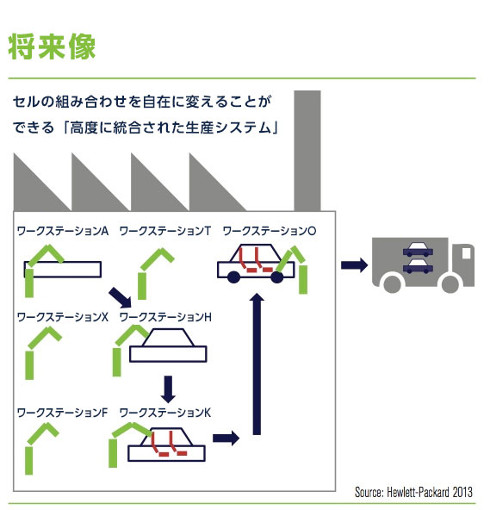

前述の提言書で象徴的な例として「ダイナミックセル生産」方式が挙げられている。これは、工程作業を行うロボット(ワークステーション)が、ネットワークであらゆる情報にリアルタイムにアクセスでき、情報に応じて自由に生産方式や生産するモノなどを組み替えて、最適な生産を行うというもの。顧客ごと、製品ごとに異なるデザインや構成、注文、計画、生産、配送を、無駄なく円滑に実現することが可能となる。生産の直前、あるいは生産中であったとしても仕様変更などに対応できるというのが理想の姿だ。

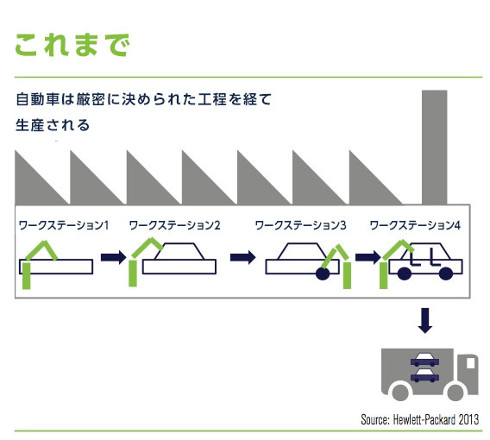

例えば、現在の自動車の生産は決められた工程に従って進められるライン生産方式が主流だ。混流生産などの方式はあるものの、生産するには多くの製造機械によるラインを組まないといけないので、製品の仕様を多様化することはそう簡単なことではない。こうした生産ラインをつかさどるMES(製造実行システム)は、本来は生産ラインに柔軟性をもたらすはずだが、生産ラインを構成するハードウェアの制約によって活用できる機能が限定的になっているのが実情だ。

また、生産ラインで働く人々も個々の現場で全体像が把握できるわけではなく、定められた役割を果たすための作業を行うだけだ。結果としてリアルタイムで顧客ごとの個別の要望に応えることは難しい。仮にフォルクスワーゲンにポルシェのシートを取り付けたいという顧客の要望があったとしても、それを通常の生産現場で動的に実現することはできない。

「Industrie 4.0」の目指すスマート工場では、固定的な生産ラインの概念がなくなり、動的・有機的に再構成できるセル生産方式を取る。

例えば描いているのはこんな姿だ。「サイバーフィジカルシステム」として動作する生産セルの間を、組み立て中の自動車が自律的に渡り歩き、必要な組み立て作業を受ける。その中で生産面・部品供給面でボトルネックが発生しても、他の車種の生産リソースや部品を融通して生産を続けることができる。車種ごとに適したセルを自律的に選択して動的に工程の構成が行われるというものだ。この形であれば、MESも本来の実力を発揮することができる。設計・組立・試験まで生産システムの両端を一気通貫する工程をMESが動的に管理することで、設備の稼働率を維持しながら生産品種を多様化できるようになる。

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- DMG森精機「受注の回復鮮明」データセンターなどけん引、BXで市場取り戻す

- 「高市演説を受けて〜危うい現状認識〜」にズバリ書かれていたこと

- 宇宙まで見据える「建設機械」の世界〜災害に強い社会の構築に向けて

- “熟練作業者の目”を再現 中堅製造業向けの状況認識AI「メニナルAI」とは何か

- 三菱のインフラ部門やFAシステム事業が好調、早期退職は約4700人応募

- 「ミニ軽トラのように使える」低速配送ロボットが工場間を自動搬送

- ベトナムに新たな金属加工拠点、単品から中ロットまで対応

- 200nm以下の深紫外域を直接撮像する独自のUVセンサー搭載カメラ

- 外観検査機器の導入時の注意点〜何ができるのか、できないのか

- 工場を“ひらく”イトーキの共創拠点始動、新ワークチェア「SHIGA」開発秘話

コーナーリンク