スライドコアでアンダーカット形状を抜く:金型設計屋2代目が教える「金型設計の基本」(6)(2/2 ページ)

5.型を閉じる

製品を取り出した後、型を閉じます。このとき、アンギュラピンによってスライドコアも元の位置に戻ります。再び樹脂が充填され、また1からの動きを繰り返すことで、製品が成形されていきます。

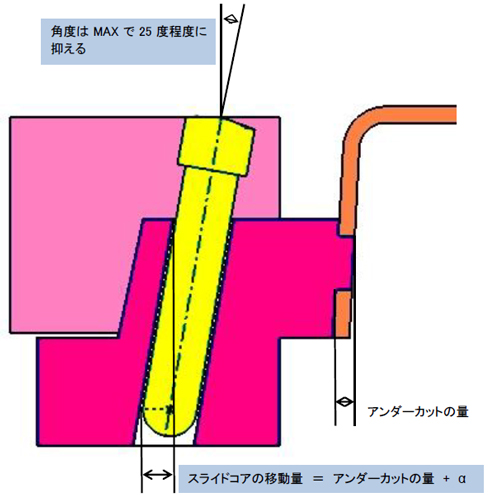

スライドコアの移動量は「アンダーカットの量+α」とします(図9)。

アンダーカットの量より5〜10mmは大きくします。その移動量は、アンギュラピンの長さと角度によって決まります。スライドコアの移動量が足りないと、アンダーカット部分にスライドコアが引っ掛かってしまい、成形品や金型を破損する原因になるため注意が必要です。

アンギュラピンの傾き角度は最大でも25度ぐらいまでに抑えます。これを大きくし過ぎると、型開き時にアンギュラピンに掛かる抵抗が大きくなってしまい、金型を破損する恐れがあります。

スライドコアの部品

さて、このスライドコアは一般的なアンダーカット処理方法の1つというのは前述した通りです。しかし、スライドコアを成立させるためには部品が必要となります。

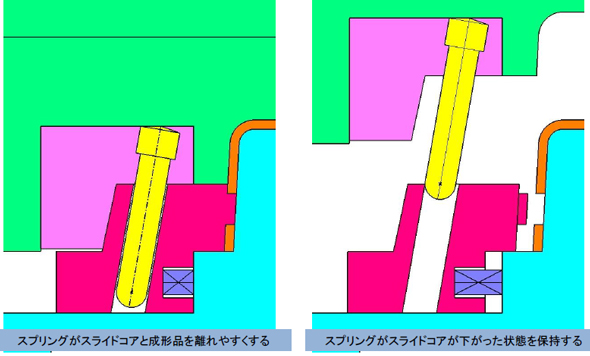

1.スプリング

スライドコアはアンギュラピンによって下がります。スライドコアが下がり切ると、アンギュラピンはスライドコアから外れます。このとき、スライドコアがそれ自身の重さなどによって、型閉じとは関係なく元の位置に戻ってしまうことがあります。製品を突き出す前にスライドコアが戻ってしまえば、アンダーカットは処理できず、それが成形品や金型の破損へつながります。

そこで、下がったスライドコアが勝手に戻らないように、スプリングを設定します。スプリングの力を利用してスライドコアが戻らないように支えます。スプリングを設定することで、スライドコアが成形品から離れやすくする効果もあります(図10)。

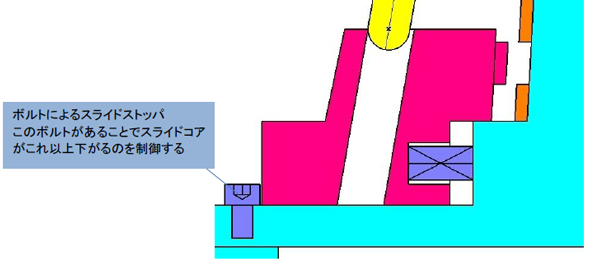

2.スライドストッパ

前述の通り、スライドコアは「アンダーカットの量+α」分、動かす必要があります。ただ、この移動量以上に、スライドコアが下がり過ぎてしまう可能性があります。そうすると、型閉じ時にアンギュラピンや固定側の型板などがスライドコアに干渉してしまい、金型の破損につながってしまう場合があります。

それを回避するために、スライドストッパを設定します(図11)。

スライドストッパには、ブロックを使ったり、既成品を使ったりします。一番手っ取り早いのは、ボルトの頭をストッパとして利用する方法です。

ちなみにスライドストッパは、スライドコアのストローク量に対して0.5mmぐらいプラスした位置に設定します。ボルトの位置がストローク量より少ないと、アンギュラピンがスライドコアから抜け切らず、スライドコアや金型が破損する原因となります。

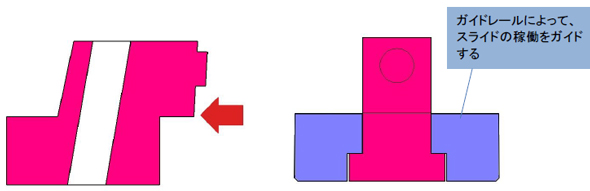

3.ガイドレール

ガイドレールは、スライドコアが可動する際に、上下のがたつきを押さえ、その動きをガイドする役目をします。スライドコアを正面から見ると、両側にツバが付いています。そのツバをガイドレールで押さえることで、上下のがたつきを防ぎます(図12)。

ガイドレールには、単純なプレートタイプや、L字型、T字型のものなどいろいろな種類があります。部品を使用せずに可動側の型板に直接溝を掘り込む場合もあります。実は、どの部品が特に優れている、ということもなく、その選定理由は、例えばスライドコアを設定する場所による制約条件であったり、「企業の好み」だったりもします……。

次回は、傾斜コアなど、他のアンダーカット処理方法を紹介します。

Profile

落合 孝明(おちあい たかあき)

1973年生まれ。2010年に株式会社モールドテック代表取締役に就任(2代目)。現在、本業の樹脂およびダイカスト金型設計を軸に、中小企業の連携による業務の拡大を模索中。「全日本製造業コマ大戦」の行司も務める。また、東日本大震災をうけ、製造業的復興支援プロジェクトを発足。「製造業だからできる支援」を微力ながら行っている。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 「MacBook Neo」は財布だけでなく、環境にも優しい

- 設計者の思考を止めないという視点

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- ダイモンの超小型月面探査車「YAOKI」、発明大賞の本賞を受賞

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞

図9 スライドコアの移動量は「アンダーカットの量+α」

図9 スライドコアの移動量は「アンダーカットの量+α」 図10 スライドコアとスプリング

図10 スライドコアとスプリング 図11 スライドストッパ

図11 スライドストッパ 図12

図12