車のエンジンにも使われるスライド構造の仕組み:メカメカリンクで設計しよう(8)(2/2 ページ)

【No.32】クランクローラー機構

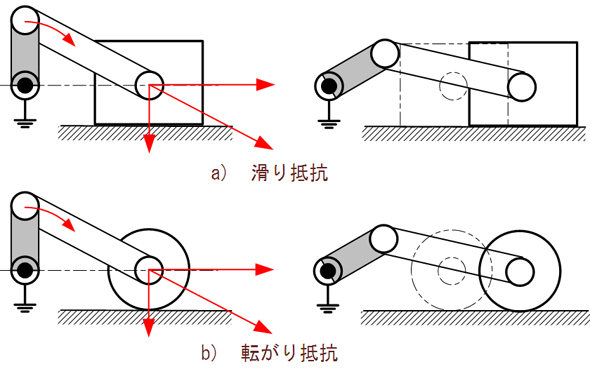

No.30のスライダクランク支点部の滑り対偶を回転対偶に変更したものです。

一般的に、滑り抵抗と比べた場合、転がり抵抗の方が抵抗値が小さく機械効率が良いといえます。同じ力の向きであれば、転がり抵抗の方が有利であることがイメージできるでしょう。

しかしコストアップになる可能性もあるので、使用環境や荷重条件を考慮して、滑り構造をローラー構造に変更できないか検討しましょう! 転がり構造に設計する場合、コストやスペースによってオリジナルでローラーを設計する場合と市販のボールベアリングを使う場合とがあります。ボールベアリングは安価なわりに表面が熱処理されていることから摩耗の心配も少なく、真円度も良好なため転がりローラーとして利用することができます。

滑り対偶を回転対偶にすることでフリクション*1低減につながることが分かりました。

リンク機構の回転支点に、滑り軸受や転がり軸受を採用をしてフリクション低減を目的に使用することも可能です。

*1 フリクション(friction)和訳すると摩擦を意味し、一般的に摩擦抵抗の意味で使用されます。

【No.33】円弧スライダクランク

円弧スライダクランクは、スライダの動作を直線から曲線に変更したものです。機構を考えるときに直線運動しなければいけないという既成概念にはまってしまうと、機構設計は行き詰ってしまいます。

下の事例のように、曲線と直線を組み合わせるとさまざまなアイデアや利用方法が浮かんできます。

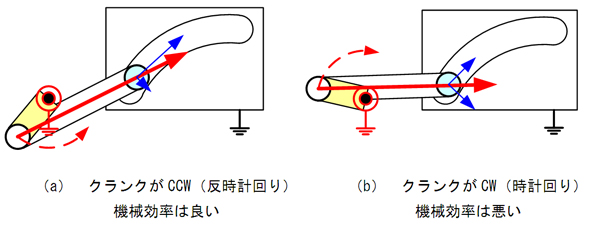

図7のアニメーションでは、駆動リンクが反時計回り(CCW)に回転しています。このとき、従動リンクを時計回りに回転させると、どのようになるでしょうか?

図8に示すように、駆動リンクの回転方向によって、スライダのピンが受ける力の向きで機械効率が大きく変わります。

図8の(b)の状態では中間リンクによってピンが円弧穴の壁に向かって荷重を受けるため、アクチュエータの負荷オーバー、機構ロックなどの可能性を排除できません。駆動リンクの回転方向は設計構想書として設計思想を明確にするとともに、電気設計者やソフト設計者とコミュニケーションを密に取り、機械設計者が想定していた回転方向と反対向きに回転させないように留意しなければいけません。

今回のまとめ

スライド構造を設計するとき、リンクで発生するフリクションと力の向きを考慮して設計しなければ、顕著に機械効率が悪化しアクチュエータの負荷につながったり、動作ロック、スティックスリップなどの動作不良につながったりします。

次回はその他のスライド構造を組み合わせた四節リンク機構の特徴を確認しましょう。(次回に続く)

関連記事

無償3D CAD「FreeCAD」でリンク機構の設計に挑戦!

無償3D CAD「FreeCAD」でリンク機構の設計に挑戦!

今回は設計公式を基にリンクの動作を計算する方法と、FreeCADの編集機能を使った設計を紹介する。今回のテクニックを応用すれば干渉チェックも可能だ。Excel計算シート付き! 日産の可変圧縮比エンジン、マルチリンク機構で燃焼室の容積をシームレスに変更

日産の可変圧縮比エンジン、マルチリンク機構で燃焼室の容積をシームレスに変更

日産自動車のインフィニティブランドが「世界初」(同社)となる量産可能な可変圧縮比エンジンを開発したと発表。排気量2.0l(リットル)の4気筒ターボエンジン「VC-T」に、ピストン上死点(ピストンの上限)の位置をシームレスに変更できるメカニズムを組み込み、圧縮比を8〜14の間で変更できるとしている。 ミニチュア折りたたみイスを3Dプリンタで出力しよう

ミニチュア折りたたみイスを3Dプリンタで出力しよう

最終回は、ミニチュア折りたたみイスの3次元モデルの最終仕上げをした後、FabCafeへGo! 3Dプリンタで無事出力できるか? 記事中で、完成した3次元モデルのダウンロードもできる。 カマキリの捕獲動作を参考にした加工機が日本版イグ・ノーベル賞を受賞

カマキリの捕獲動作を参考にした加工機が日本版イグ・ノーベル賞を受賞

デジタルプロセスが製作する歯科医用CAD/CAMシステム加工機「WAXY」が、日本版イグ・ノーベル賞「Cosmopolitan Sophi-mor Nobel Prize 〜国際2匹目のどじょう賞〜」で、「歯科用CAD/CAM賞」を受賞した。 自動車のワイパーを上手に動かすリンク機構

自動車のワイパーを上手に動かすリンク機構

自動車のワイパーが互いに干渉せずに動作するにはどうしたらいい? 今回は、回転運動をするクランク機構の応用例を解説。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- 設計者の思考を止めないという視点

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞

- 測量の常識を変えるハンディー型3Dスキャナー 歩くだけで空間を丸ごと3D点群化

- 直径2.5mの巨大アートを3Dプリント、カーボンリサイクル素材で実現

図5 クランクローラー機構

図5 クランクローラー機構 図6 摩擦係数の違いが機械効率に影響を与える

図6 摩擦係数の違いが機械効率に影響を与える

図7 円弧スライダクランク機構

図7 円弧スライダクランク機構 図8 力の向きが機械効率に影響を与える

図8 力の向きが機械効率に影響を与える