プリント基板を作ってみたらダメだった、では困る――製造性解析とは?:電気回路設計者向け 実践! EDAツール活用法(7)(1/2 ページ)

その設計できちんと製造できる? 不良品ばかりということがないよう、製造上の問題点を事前検出するツールを紹介

電子機器設計の現場で最近よく耳にする「EDA」。本連載では、電子機器設計の構想から実装に至るあらゆる場面で利用されているEDAが、設計プロセスの各場面でどのような目的でどのように活用されているのかを解説していく。(編集部)

0. はじめに

これまでの連載記事で、電気回路の検証やプリント基板用のCAD、ノイズ解析や対策について紹介してきました。実際の開発現場でも、必要に応じてこれらのEDAツールを駆使しつつ、回路が意図したとおりに動作するようにプリント基板を設計しています。

今回は「設計の後工程である製造がその設計できちんとできるのか」「作ってみたら不良品ばかりでダメだった」ということがないように、事前に製造上の問題点を検出するツールを紹介します。

1. プリント基板製造上の問題とは?

プリント基板の製造上の問題には、設計に起因するもの、または設計で対策すべきものなどいろいろとありますが、実際に問題が発生する頻度が高いものとしては主に以下の項目があります。

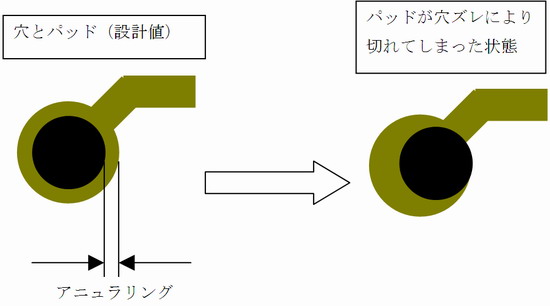

アニュラリング不足

穴とパッド(ドーナツ形の銅はく)の位置がずれてパッドを分断してしまうと、そのプリント基板は不良となってしまいます。そのため分断してしまわないようにパッドサイズには十分な余裕が必要ですが、設計の設定ミスなどでこれが不足することがあります。

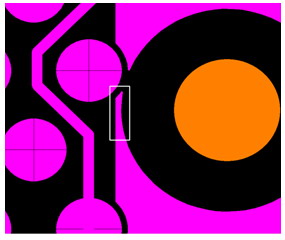

スライバ

銅はくなどで、形状が鋭角になった先端部分や微細な部分のことです。このスライバは製造中にはがれやすく、はがれたものがゴミとして工場内を浮遊し、製造中のほかの基板に付着してショートや断線の原因となり、歩留まりを下げます。設計ではスライバを極力作らないようにしなければなりません。

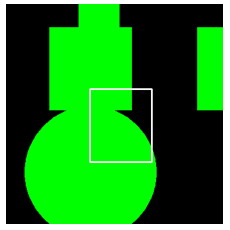

アシッドトラップ

製造工程で使用される薬品成分が洗浄工程で除去し切れず、銅はくの微細なすき間やピンホールなどにわずかに残ってしまうことがあります。これが数カ月〜数年の時間をかけてプリント基板や部品を腐食し、回路の断線や腐食生成物によるショートを引き起こします。ショートは火災の原因となるので大変危険です。

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- 「2027年にヒト3割、ロボット7割」モノづくり企業花王が描くスマート工場

- 「新しい機械を買うな!」工程並べ替えで生産増をかなえる「IEの魔術」とは

- 工作機械が30台集結、ニデックが共創型技術拠点を滋賀に開設

- 三菱電機が大形ファイバーレーザー導入事例を初公開、自動化装置で夜間無人運転も

- 元旦に起きた事件

- 1.1秒に1個のブレーカー、4万の品番 パナソニック電気の見張り番のモノづくり

- アマダがフジタなどと共同で湘南ベルマーレの株式取得、RIZAPより譲渡

- 「ロボットが主役になる必要はない」ヒト型ロボット国内パイオニアの哲学と挑戦

- プラントの自律運転へ、横河電機が点検ロボットと管理ソフトを統合

- なぜ今、ロボットオフラインティーチングが注目されるのか

コーナーリンク

図1 アニュラリング不足

図1 アニュラリング不足 図2 スライバ

図2 スライバ 図3 アシッドトラップ

図3 アシッドトラップ