高熱伝導性/低熱膨張性と優れた加工性を有す金属−セラミックス複合材料:材料技術

三菱マテリアルは、高熱伝導性/低熱膨張性を持ち、優れた加工性を有する金属−セラミックス複合材料を開発した。

三菱マテリアルは2025年4月23日、高熱伝導性/低熱膨張性を持ち、優れた加工性を有する金属−セラミックス複合材料を開発したと発表した。

開発した金属−セラミックス複合材料の特徴

近年、電動車(xEV)などで使用される半導体の高出力化に伴い発熱量が増大している半導体製造装置でもより精密な温度コントロールが必要となっている。このため、半導体実装周辺部材や半導体製造装置用部品などには、従来に比べより高度な熱マネジメントが求められている。

このようなニーズに応えるため、金属の高い熱伝導率とセラミックスの優れた機械特性を兼ね備えた金属−セラミックス複合材料が必要とされている。

中でもアルミニウム(金属)と炭化ケイ素(セラミックス)から成るアルミニウムシリコンカーバイド(以下「Al-SiC」)は、高い熱伝導率と低い熱膨張係数が求められる部材に利用されている。

しかし、その製造方法上の理由から一定以上の特性をバランス良く発揮させることが難しいという課題があった。

Al-SiCの製造方法には、炭化ケイ素の多孔体に溶融したアルミニウムを含浸させる方法である含浸法や鋳造法などがある。含浸法では、炭化ケイ素骨格の中心部までアルミニウムを含浸させる必要があるため、製造可能な形状が薄板などに限定される。

また、炭化ケイ素が主材であるため熱膨張係数は小さいものの、熱伝導率が不十分に加えて、加工性にも課題があった。鋳造法では、炭化ケイ素を複合材料中に均質に分散させることが難しく、熱膨張係数を十分に小さくするためには、多くの炭化ケイ素が必要となり熱伝導率が小さくなってしまう傾向があった。

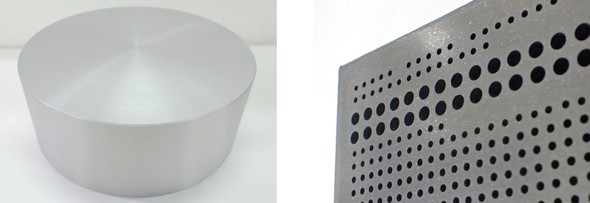

そこで当社は、これまで培ってきた粉末冶金技術を駆使し高度に材料組織を制御することで、高熱伝導性と低熱膨張性を両立させながら、優れた加工性も有する新しい金属−セラミックス複合材料を開発することに成功した。

この金属−セラミックス複合材料は、複合材料中の金属マトリックスがセラミックス粒子により分断されず連続的につながるように組織構造(金属マトリックスの3次元ネットワーク構造)を設計している。

例えば、開発した金属−セラミックス複合材料の1つであるAl-SiCは、アルミニウム合金以上の熱伝導率を持ちながら、極めて低い熱膨張係数を実現している。炭化ケイ素(セラミックス)の含有量が少ないため、アルミニウム(金属)に近い優れた加工性を有し、一般的な金属加工方法も適用可能だ。

さらに新しい金属−セラミックス複合材料は、Al-SiC以外の異なる金属とセラミックスの組み合わせや、その配合比率を変えることができるため、熱マネジメント部材の多様な材料特性ニーズに応じる。

関連記事

三菱マテリアルが国内初のリサイクル金属ブランドを発足、第1弾はスズと鉛

三菱マテリアルが国内初のリサイクル金属ブランドを発足、第1弾はスズと鉛

三菱マテリアルは、非鉄金属製品におけるリサイクル材料の含有率を明示した、国内初(同社調べ)となるリサイクル金属ブランド「REMINE」を立ち上げ、第1弾として、「電気錫(スズ)」および「電気鉛」を販売する。 0.3mmの厚さで射出成形できる超高強度炭素繊維強化コンパウンド

0.3mmの厚さで射出成形できる超高強度炭素繊維強化コンパウンド

三菱マテリアルトレーディングは「新機能材料展」に出展し射出成形用の超高強度炭素繊維強化コンパウンド「KyronMAX」を披露した。 リチウムイオン電池からレアメタルを高効率回収、三菱マテリアルが技術開発へ

リチウムイオン電池からレアメタルを高効率回収、三菱マテリアルが技術開発へ

三菱マテリアルは、子会社の小名浜製錬の小名浜製錬所の敷地内に、リチウムイオン電池リサイクル技術の確立に向けたパイロットプラントを建設する。 銅と窒化アルミニウムセラミックスを接合する新技術を開発

銅と窒化アルミニウムセラミックスを接合する新技術を開発

三菱マテリアルは、銀(Ag)を接合材として使用せずに、銅(Cu)と窒化アルミニウム(AlN)セラミックスを接合する新技術を開発した。同時に、AlNセラミックス基板の両面にCuを接合した「AgフリーDBC基板」の試作対応を開始した。 揺らぐ日本の信頼性、三菱マテリアルも子会社2社で検査不正

揺らぐ日本の信頼性、三菱マテリアルも子会社2社で検査不正

三菱マテリアルは、連結子会社である三菱電線工業と三菱伸銅において、検査記録データの改ざんなど検査不正を行い、基準値に満たない製品を出荷していたことを公表した。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

素材/化学の記事ランキング

- トヨタのEVに載る全固体電池向け固体電解質の大型製造装置を建設

- 富士フイルムが営業利益で過去最高、「半導体材料」と「チェキ」好調

- 10万原子のシミュレーションを1週間で、富士通MI技術の「異次元の高速化」

- レアメタルを使わないシリコーン硬化用の鉄触媒を開発

- 厚さ200μmで柔らかくのりのはみ出しが少ないバックグラインドシート

- エンプラが半導体製造装置用途で堅調も三菱ケミカルGは減収減益、要因とは

- エネルギー消費量を最大75%削減する平膜型排水処理技術の確立にめど

- 車載向け全固体電池に絶妙な圧力で、固体電解質と電極をつなぐ緩衝材

- ペロブスカイト太陽電池の高効率化と高耐久化を実現する添加剤を発売

- 超薄板ガラスがスピーカー振動板で採用

コーナーリンク