次世代半導体パッケージに使えるガラスセラミックスコア基板を開発:材料技術

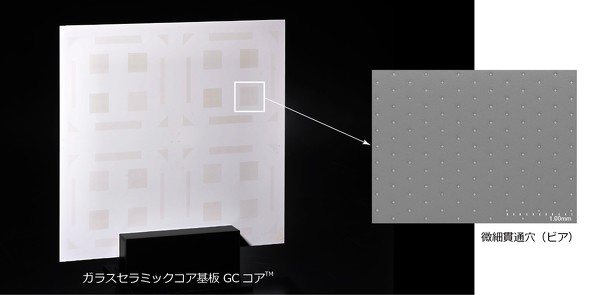

日本電気硝子は、次世代半導体パッケージへの利用が期待されるガラスセラミックスコア基板「GCコア」を開発した。

日本電気硝子は2024年6月5日、次世代半導体パッケージへの利用が期待されるガラスセラミックスコア基板※1「GCコア」を開発したと発表した。

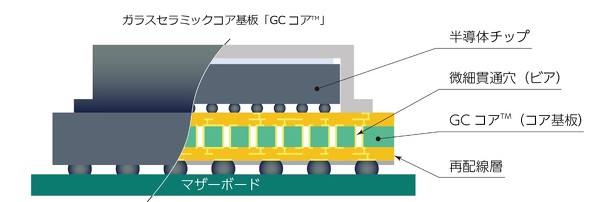

※1 コア基板:半導体チップを載せる土台となる基板材料。

既に300mm角のGCコアの開発に成功

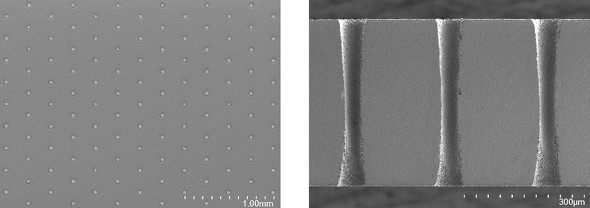

一般にコア基板には、表裏に形成された微細な金属配線を電気的に接続するため、微細貫通穴(ビア)を形成する必要がある。しかし、一般的なガラス基板の場合、CO2レーザーにより穴を開けると、一定の割合でクラック(割れ目)が入り、基板の破損につながる恐れがある。通常はクラックを避けるためレーザー改質とエッチングを用いて穴加工するが、この方法は技術的難易度が高く加工に時間がかかるだけでなく、設備投資が必要になる。

これらの課題をGCコアは解決している。GCコアは、ガラスに加えてセラミックスの特性※2を有しており、一般的な樹脂製のプリント基板やコア基板の加工に用いられているCO2レーザー加工機を用いて、高速でクラックレスの穴開け加工が行えるため経済的であり、量産コストの低減が期待される。

※2 セラミックスの特性:セラミックスは結晶構造を持ち、結晶内の原子やイオンが強力に結びついている。そのため、セラミックスは外部の力によって変形しにくく、クラックが入りにくい特性がある。

利用されているガラスセラミックス材には、同社が独自に開発した低温同時焼成セラミックス(LTCC材料)を使用することで、誘電率/誘電正接※3が低く、信号の遅延や誘電損失を少なくしている。

※3 誘電正接:誘電体が分極するときのエネルギーの指標。誘電正接が小さいほど、電磁波のエネルギーが熱に変換されにくくなり信号の減衰が抑制される。

また、GCコアは、ガラス基板と比べて強度が高いため、基板を薄くすることができ、半導体の薄型化に貢献する。加えて、割れにくいため半導体パッケージ生産プロセスのハンドリング性を高められる。同基板は、ガラスとセラミックスの組成や配合比を変えることで、ニーズに合わせた特性を実現。誘電特性に優れた低誘電率タイプ以外にも、樹脂基板の熱膨張に合わせた高膨張タイプ、強度に優れた高強度タイプなど幅広い用途に応じる基板の開発を可能にする。

既に同社は300mm角のGCコアの開発に成功しており、2024年内に515×510mmのGCコアを開発することを目指している。

GCコア開発の背景

近年、データセンターの需要増大や生成AI(人工知能)などの普及によるデータ通信量の増加に伴い、これらを支えるインフラなどに使われる半導体にはさらなる高性能化や低消費電力化が求められている。

半導体の性能向上には、回路の微細化やチップレット化※4、基板の大型化といった対応が不可欠だ。しかし、従来の樹脂製のコア基板では微細化が困難であるとともに、複数の半導体チップを搭載した場合や基板を大きくした場合に基板が変形するという剛性上の課題がある。

※4チップレット化:機能の異なる複数の半導体チップを1つの基板上に高密度に実装し、処理速度を向上させる半導体パッケージの先端技術。

このため、樹脂製のコア基板に替わる次世代の材料として、電気的特性、剛性、平たん性などに優れたガラスを用いたコア基板の開発が進められている。今回、同社が開発したGCコアは、ガラス粉末とセラミックス粉末の複合材を用いたコア基板で、ガラスを用いたコア基板の特性に加え、ビアの加工が容易という特長を持つ。

関連記事

インテルがガラス基板で半導体進化の限界を打ち破る、2020年代後半に量産適用

インテルがガラス基板で半導体進化の限界を打ち破る、2020年代後半に量産適用

インテルは、複数のチップレットを搭載する大規模半導体パッケージの進化に貢献するガラス基板技術の開発を進めるとともに、10億米ドル以上を投資して研究開発ラインを構築したことを明らかにした。 全固体ナトリウムイオン二次電池の大型と高密度のタイプを開発、現状の課題とは?

全固体ナトリウムイオン二次電池の大型と高密度のタイプを開発、現状の課題とは?

日本電気硝子は「BATTERY JAPAN 二次電池展(第16回【国際】二次電池展)」に出展し、サンプル出荷を開始した全固体ナトリウムイオン二次電池や参考出展の同電池の大型タイプと高密度タイプなどを紹介した。 日本電気硝子が厚さ200μm以下の超薄板ガラスを開発、高耐熱性のITO形成にも対応

日本電気硝子が厚さ200μm以下の超薄板ガラスを開発、高耐熱性のITO形成にも対応

日本電気硝子は「nano tech 2024 第23回 国際ナノテクノロジー総合展・技術会議」に出展し、開発した超薄板ガラス「G-Leaf」や超薄板ガラスと樹脂積層体を組み合わせた「Lamion[フレキシブル]」、紫外線遮蔽超薄板ガラス、化学強化専用超薄板ガラス「Dinorex UTG」を披露した。 日本電気硝子が全固体ナトリウムイオン二次電池のサンプル出荷を開始

日本電気硝子が全固体ナトリウムイオン二次電池のサンプル出荷を開始

日本電気硝子は全固体ナトリウムイオン二次電池のサンプル出荷を開始したと発表した。 全固体Naイオン二次電池を「オール酸化物」で実現、新開発の負極材で課題克服

全固体Naイオン二次電池を「オール酸化物」で実現、新開発の負極材で課題克服

日本電気硝子は、同社が開発を進めていた全固体Na(ナトリウム)イオン二次電池について、新たに結晶化ガラスを用いた負極材を開発し、結晶化ガラス正極、固体電解質と一体化した「オール酸化物全固体Naイオン二次電池」の駆動に成功したと発表した。 日本電気硝子、マレーシアの高機能樹脂強化用ガラスファイバーの生産能力を増強

日本電気硝子、マレーシアの高機能樹脂強化用ガラスファイバーの生産能力を増強

約200億円を設備投資し、2015年4月よりチョップドストランドの生産能力を従来比約30%増加する。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

素材/化学の記事ランキング

- 多孔質グラフェンを用いて全固体マグネシウム空気電池を開発

- 鉄鋼材料の強さを決める因子

- 遮熱機能を備えた熱マネジメント材料、熱暴走時に熱伝導率を10分の1以下に

- パナソニック エナジーがハイニッケル正極材を実現した策と次のターゲットとは?

- 不連続×連続繊維の熱可塑性ハイブリッド複合材、高い弾性率と賦形性を両立

- 三菱ケミカル、合成樹脂エマルジョン事業とアクリルエマルジョン事業を譲渡

- JX金属が茨城事業所で高純度CVD/ALD材料の量産ライン立ち上げ完了

- 信越化学が米国で塩ビ原料の生産力を増強、投資金額は5300億円

- 100℃前後の低温領域で使用可能なPd水素透過膜、水素センサー高精度化に貢献

- 全固体電池製造工程の低露点環境に対応する潤滑剤、新技術で開発

コーナーリンク