生産性を1.2倍へ、パナソニック冷蔵庫のグローバルマザー工場のモノづくり力:メイドインジャパンの現場力(3/3 ページ)

製造工程における検査で高品質を確保

高品質を確保するために強化しているのが、製造工程内の検査と最終製品の審査だ。基本的には生産している全台数の性能検査と品質検査を実施している。例えば、冷却性能などに大きな影響を与えるロウ付け工程は専門の技術者の教育を充実させている他、全数でガス漏れがないかガスリーク検査を行っている。

ドア付け工程では、ドアの開閉時にドアが外れたら危険であるため作業品質の自動記録を推進。ねじ締め機などの情報を収集し、ビス締めの本数や締め付け強度などを監視し品質を確保している。

完成品の製品審査についても、20項目で操作性や安全性などをチェックしている。各種数値的な試験の他、各ドアの開閉具合や、製品の質感など定性的な項目などもチェックを行っている。

耐久試験や恒温試験などさまざまな試験設備を用意

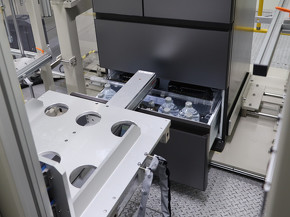

製品の高品質や高品位の実現を根拠のある形で進めるために、さまざまな試験設備を充実させていることも草津工場の特徴だ。ドアの開閉耐久試験を自動で行う設備などを用意する他、恒温耐久室も27室を用意。5℃など冬の寒い季節を想定した温度や、35℃で湿度80%などの夏の高温多湿環境を想定した温度で冷却性能などを確認する試験を行っている。

また、変わった試験としては、冷蔵庫のガラスドアの耐久性を確認するために、ビール瓶をぶつける試験なども行っている。「家庭でふいに何かをぶつけた時などを想定した試験として、ビール瓶が最適な条件だと想定して独自で試験している」(パナソニック)。これらのさまざまな品質検査により、設計品質や製造品質を適宜確認しながら、高品質や高品位を確保し、冷蔵庫市場での競争力を強化していく。

今後はさらに生産性を高めるために設備投資を進めていく計画だ。パナソニック くらしアプライアンス社 キッチン空間事業部 冷蔵庫・食洗器ビジネスユニット 冷蔵庫工場 工場長の浜端孝行氏は「歴史のある工場であるため大量生産時代の設備がそのまま残っているところが多くある。その中で工夫をしながら柔軟性を持った形での自動化を進めてきたが、今後は多品種少量生産に合わせるためにセル生産方式への切り替えなども進めていく」と今後の計画を述べている。

関連記事

新生パナソニックを襲った“四重苦”、それでも長期的な目線で投資を拡大

新生パナソニックを襲った“四重苦”、それでも長期的な目線で投資を拡大

パナソニックグループで家電や空調設備、電材などの事業を展開する新生パナソニック。同社 CEOの品田正弘氏が報道陣による合同取材に応じ、事業の足元の状況や今後の方向性について説明した。 水素で工場の電力をまかなうとどんな成果が生まれるのか

水素で工場の電力をまかなうとどんな成果が生まれるのか

パナソニックは再生可能エネルギー100%で設備を稼働させるRE100ソリューションを展開しているが、本稿では先行して実証を進めていた草津RE100ソリューション施設「H2 KIBOU FIELD」の実証内容とその実績について掘り下げて紹介する。 パナソニックが再生家電を売る理由、サーキュラーエコノミーだけが目的ではない

パナソニックが再生家電を売る理由、サーキュラーエコノミーだけが目的ではない

パナソニックは、IoTの活用などにより家電販売の新たなマーケティング施策を進める「新たな商売の基準」の進捗状況とともに、同日から本格的に販売を開始するパナソニック検査済み再生品(1年保証付き)「Panasonic Factory Refresh」について説明した。 1人暮らしのための食洗機、パナソニックが「SOLOTA」に到達した理由

1人暮らしのための食洗機、パナソニックが「SOLOTA」に到達した理由

食洗機フリークである筆者は、1人用の食洗機“SOLOTA”こと「NP-TML1-W」が出たというニュースに注目した。1人暮らしに食洗機というアプローチが実に面白い。パナソニック くらしアプライアンス社の担当者に開発背景などを尋ねた。 冷蔵庫ガラス扉をリサイクル可能に、パナソニックがレーザーを使った新工法開発

冷蔵庫ガラス扉をリサイクル可能に、パナソニックがレーザーを使った新工法開発

パナソニック ホールディングスは2022年11月9日、利用が広がる家電製品のガラス素材に対し、レーザー光を活用して効率的なリサイクルを可能とする工法を開発したと発表した。 新型冷蔵庫は整理整頓の促進で省エネ貢献、三菱電機 静岡製作所のモノづくり

新型冷蔵庫は整理整頓の促進で省エネ貢献、三菱電機 静岡製作所のモノづくり

三菱電機では静岡製作所において報道陣に冷蔵庫の新製品を発表するとともに、静岡製作所の冷蔵庫の生産ラインを公開した。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- 「深夜特急」のイラン

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- 鋳造/鍛造品向け切削加工AIの共同開発合意、アルムと神戸製鋼所

- 最大4mの長距離検出と、黒色や光沢ワークなども高精度測定を両立

コーナーリンク