ロボットのさらなる高精度化に対応、日本精工が低発じん性軸受を開発:産業用ロボット

日本精工(NSK)は新開発のグリスとゴムシールを使った低発塵(じん)性の軸受を開発した。2026年度に売上高15億円を目指す。

日本精工(NSK)は2024年3月19日、新開発のグリスとゴムシールを使った低発塵(じん)性の軸受を開発したと発表した。2024年度にサンプル品の受注を開始し、2026年度に売上高15億円を目指す。既にサーボモータメーカーからサンプル品の引き合いがあるという。

産業用ロボットの関節には動作の位置や速度を制御するサーボモータが搭載されている。自動化の進展に伴い、ロボット用サーボモータの市場規模は拡大傾向にある。

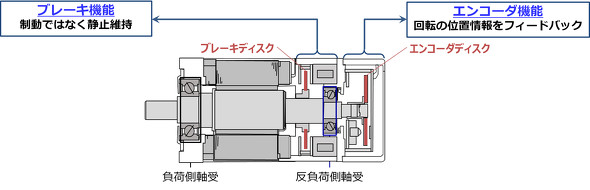

サーボモータには機械とつながる負荷側と反負荷側に軸受が使われており、特に反負荷側では回転の位置情報をフィードバックするエンコーダーや、静止した位置を維持するブレーキといった高精度の位置決めに必要な機能部品の傍らに配置されている。

ロボットに使用されるサーボモータは、自身が移動したり、急加減速したりする他、軸受周囲は80〜100℃という高温になり、長時間の連続運転も行われるなど使用環境は過酷だ。その中で、軸受のグリスから油が分離してエンコーダーやブレーキのディスクに付着すると、エンコーダーの読み取り不良やブレーキ滑りといった不具合が発生し、位置決め精度の低下やロボットの稼働停止などにつながる。

これらの対策として従来は、離油しにくい低発塵性のグリスや、先端が軸受の内輪と接触し油が流出しない接触式ゴムシールなどを使用してきた。ただ、もともと低発塵グリスは半導体製造装置などで使われ、接触式ゴムシールは異物混入防止目的でも使用されるなど、いずれも他用途で既に使われている技術だった。

ロボットのさらなる高精度化と高信頼性へのニーズは高まっており、一層の低発塵性が求められている。しかし、分離した基油がディスクに付着するメカニズム自体がこれまで不明で、対策性能としても実際に付着する量ではなく発塵量という間接的な評価が行われており、現行品以上の性能向上が困難だったという。

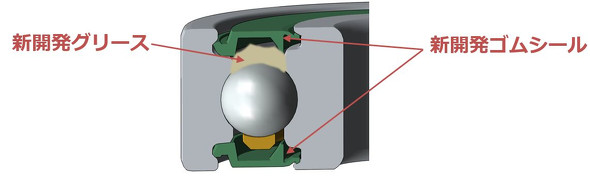

今回、NSKでは軸受から飛散した油が浮遊してエンコーダーやブレーキディスクに付着するメカニズムを推定し、実際に高速度カメラを使って軸受から油が飛散していく様子を可視化。さらに、実機の構造、環境を想定した評価試験機を新たに作り、軸受から飛散してディスクに付着する数μm単位の油の量を評価することに成功した。これらによって改良すべき設計要素をより明確化し、低発塵性に優れたグリス、ゴムシールの開発につながった。

新開発のグリスは、高温環境での蒸発を抑制し、耐熱性に優れた組成を選定することで、従来品比で低発塵性能が2倍、軸受が焼き付くまでの時間も2倍になった。ゴムシールについても、リップと呼ばれる内輪と接触する先端部分に新しい形状を採用し、従来の性能を維持したままグリスや油の流出を低減することに成功した。

今後はサーボモータ用軸受の他、低発塵性が要求されるリニアガイドやボールねじなどの直動製品への適用も目指していくとしている。

関連記事

いまさら聞けない産業用ロボット入門〔前編〕

いまさら聞けない産業用ロボット入門〔前編〕

日本は「ロボット大国」とも呼ばれていますが、その根幹を支えているのが「産業用ロボット」です。それは世界の産業用ロボット市場で圧倒的に日本企業がシェアを握っているからです。では、この産業用ロボットについてあなたはどれくらい知っていますか? 今やあらゆるモノの製造に欠かせない産業用ロボットの本質と基礎を解説します。 製造現場での普及を2倍に、ロボット新戦略が目指すロボットと共に働く未来

製造現場での普及を2倍に、ロボット新戦略が目指すロボットと共に働く未来

日本政府が主催する「ロボット革命実現会議」は、ロボット活用の技術的および規制面でのロードマップを示した「ロボット新戦略」を発表した。本稿では、この新戦略の中で示されている「モノづくり」分野への取り組みにフォーカスし、その内容を紹介する。 増えるロボットの活用領域、同時に高まるセキュリティの問題

増えるロボットの活用領域、同時に高まるセキュリティの問題

人手不足やコロナ禍などにより、産業用ロボットやサービスロボットなど、ロボットの利用領域は急速に拡大している。一方でネットワーク化が進むこれらのロボットのセキュリティ対策については十分に検討されているとはいえない状況が続く。こうしたロボットセキュリティの最前線を取り上げる本連載。第1回となる今回は、ロボット市場全般の動向とセキュリティへの意識について解説する。 “人の指”でロボットを器用に、NSKがフィンガーモジュールや屋外走行ロボを訴求

“人の指”でロボットを器用に、NSKがフィンガーモジュールや屋外走行ロボを訴求

NSKは「2023国際ロボット展」において、独自技術を生かした“人の指”状のモジュールである「フィンガーモジュール」や多様な走行環境に対応する屋外走行ロボットなどを紹介した。 風力発電の大型化/洋上化に対応する長寿命円すいころ軸受、欧州メーカーも採用へ

風力発電の大型化/洋上化に対応する長寿命円すいころ軸受、欧州メーカーも採用へ

日本精工(NSK)は風力発電機用次世代高負荷容量円すいころ軸受を開発した。 直動製品の状態監視システムの開発を開始、日本精工が2024年度に市場投入へ

直動製品の状態監視システムの開発を開始、日本精工が2024年度に市場投入へ

日本精工は直動製品の状態監視システムの実用化に向けた開発を開始した。2023年度よりパイロットユーザーで実機検証を進め、2024年度の市場投入を目指す。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- 「2027年にヒト3割、ロボット7割」モノづくり企業花王が描くスマート工場

- 「新しい機械を買うな!」工程並べ替えで生産増をかなえる「IEの魔術」とは

- 工作機械が30台集結、ニデックが共創型技術拠点を滋賀に開設

- 三菱電機が大形ファイバーレーザー導入事例を初公開、自動化装置で夜間無人運転も

- 1.1秒に1個のブレーカー、4万の品番 パナソニック電気の見張り番のモノづくり

- 元旦に起きた事件

- アマダがフジタなどと共同で湘南ベルマーレの株式取得、RIZAPより譲渡

- 「ロボットが主役になる必要はない」ヒト型ロボット国内パイオニアの哲学と挑戦

- 攻撃を受けても止まらない工場へ、現場のサイバーレジリエンスをいかに築くか

- プラントの自律運転へ、横河電機が点検ロボットと管理ソフトを統合

コーナーリンク