2024年は品質不正撲滅に“待ったなし”、「不正ができない」体制をどう作るか:MONOist 2024年展望(3/3 ページ)

自動検査の結果を収納する「品質データ基盤」が不正の抑止力へ

ただ、こうした検査結果を部門内で活用するだけでは、不正の「機会」を完全に奪うことはできない。これまでに生まれた多くの品質不正でも見られたように、製品での売上高など同じビジネス目標で縛られた組織内でいくら問題のある品質データを共有しても、組織ぐるみでもみつぶして、製品投入を優先するような運用が可能となるためだ。

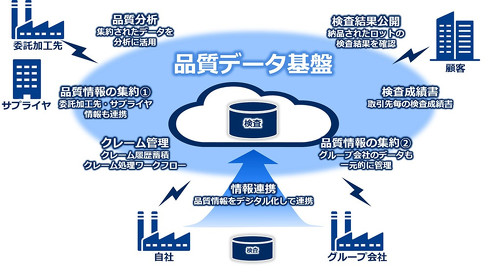

そこで、必要になるのが、こうした品質データを共有できる「品質データ基盤」の必要性だ。該当組織外でも品質データの確認がいつでも行えるようになれば、組織内の論理で品質データをもみ消したり、改竄(かいざん)したりすることが不可能となる。自動検査された結果データを、この品質データ基盤に自動で収納し、品質情報についてのマスターデータを収集するとともに、部外者でも分かりやすく解釈し、ダッシュボードで表示できるような仕組みができれば、不正の抑止力へとつなげられる。生産前の試作ラインでの検査結果と量産時の工程内検査との結果を比較し、異常を把握することなども可能だ。

実際にこうした動きなども増えつつある。例えば、東レとNECは2020年7月に品質検査情報をデジタルデータで収集、共有する品質データ基盤を構築したと発表している。具体的には、検査機器からデジタルデータとして収集した製品の品質検査情報を保存し、両社が構築した基盤を通してサプライチェーン上で共有するとしている。東レでは中期経営課題の中でも品質力強化プロジェクトを紹介しており、デジタル技術を活用した一貫管理とモニターの両輪で品質力を徹底強化するとし、モニタリングの重要性を訴えている。

抑止力として考えたい品質保証部門の位置付け

品質不正を撲滅するためには、多くの再発防止策でも組み込まれているように、組織体制の問題や企業風土の問題への対策も欠かせない。特に不正を「正当化」させないためには、コンプライアンス研修などは必須となる。

加えて、体制面であらためて考えたいところが品質保証部門の位置付けだ。「品質保証部門の独立性」は、この部門を設置する上で優先事項として認識されているはずだが、多くの品質不正の調査報告書などで指摘されているように、同部門の位置付けや認証プロセスなどが形骸化している場合が多い。組織の論理に押しつぶされて独立性が担保できずに品質保証部門が指摘せずに見逃すケースなどがある他、現場側がプロセスをブラックボックス化し書類上だけ問題ないデータをそろえるケースなど、不正が起こる企業では正しく機能していない場合がほとんどだ。

ブラックボックス化したくても品質データ基盤で明らかにできるようにするなど、「品質保証部門を正しく機能させる」という観点で、組織や体制を再編するということも品質不正を起こさせないための大きなポイントになるだろう。

残念ながら「見える化」が進むことで、2024年も現在までに発表のない企業で新たな品質不正の発表が続くと予測しているが、重要なのはその先だ。誰がどのように見ても不正のないデータで裏付けられた透明性のある品質で、「新たな日本品質」を築くために、必要な手を打つ1年としていきたいところだ。

関連記事

ダイハツ工業の品質不正は対岸の火事ではない

ダイハツ工業の品質不正は対岸の火事ではない

今後も多くの製造業で同様の問題が続きます。「不正ができない仕組み」をどう作り上げるかが重要です。 無理解な経営陣の「短期開発」が生んだ、ダイハツ64車種の不正

無理解な経営陣の「短期開発」が生んだ、ダイハツ64車種の不正

ダイハツ工業は同社が開発し、国内外で生産中の全ての車種の出荷を自主的に停止すると発表した。生産を終了したものを含め、64車種とエンジン3機種で型式認証の試験での不正行為が確認されたためだ。 「タイマーで故障を偽装し部品を売る」島津製作所子会社による悪質不正行為の全容

「タイマーで故障を偽装し部品を売る」島津製作所子会社による悪質不正行為の全容

島津製作所は、同社子会社の島津メディカルシステムズで行われていた保守点検業務に関する不正行為の内容について、外部調査委員会による調査結果を発表した。島津メディカルシステムズ熊本営業所では、タイマーにより意図的に装置が故障したかのように見せかけ、保守部品を売るという不適切行為が行われていたことが2022年9月に発覚している。 スズキの不正燃費測定14車種、正しく測定すれば燃費はもっと良かった

スズキの不正燃費測定14車種、正しく測定すれば燃費はもっと良かった

スズキは、国の法令に沿わない不正な方法で走行抵抗値を測定した車種の燃費に関して、社内で正規に測定し直した結果を公表した。正規の走行抵抗値を用いた燃費は、不正な測定手法による走行抵抗値に基づいて発表してきたJC08モード燃費より平均で1.6%良好だった。つまり、正しく測定していればもっと良好な燃費を発表できていたことになる。 「品質力は落ちている」と半数強が回答、現場担当者が懸念する3つの要因とは

「品質力は落ちている」と半数強が回答、現場担当者が懸念する3つの要因とは

MONOistでは2023年1月31日に「品質」に関するオンラインセミナー「転機を迎える製造業の品質と信頼」を開催し、187人の来場者にアンケートに回答いただいた。その中で現場での実情が見える内容について抜粋し、現場の課題感について紹介する。 三菱電機が子会社の品質不正調査を完了、41社中5社12件は多いのか少ないのか

三菱電機が子会社の品質不正調査を完了、41社中5社12件は多いのか少ないのか

三菱電機が子会社における品質不適切行為に関する調査結果を発表。5社で12件の不適切行為が確認された。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- 富士フイルムBIがトルコ企業を買収、基幹システム導入の海外展開加速

コーナーリンク