「品質力は落ちている」と半数強が回答、現場担当者が懸念する3つの要因とは:品質不正問題(1/3 ページ)

MONOistでは2023年1月31日に「品質」に関するオンラインセミナー「転機を迎える製造業の品質と信頼」を開催し、187人の来場者にアンケートに回答いただいた。その中で現場での実情が見える内容について抜粋し、現場の課題感について紹介する。

日本の製造業において品質問題が頻発する中、本当に日本のモノづくりの力は落ちてしまったのだろうか――。

MONOistでは2023年1月31日に「品質」に関するオンラインセミナー「転機を迎える製造業の品質と信頼」を開催し、187人の来場者にアンケートに回答いただいた。その中で現場での実情が見える内容について抜粋し、現場の課題感について紹介する。

なお、アンケートの回答を取りまとめた詳細なレポートについては、電子ブックレットとしてダウンロード可能としている。回答者の業種や職種などの属性情報や、より詳しいコメントなどを把握したい方は、こちらをご利用いただきたい。

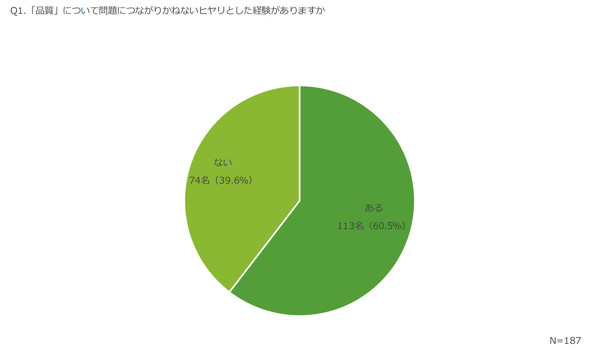

品質ヒヤリハットは「経験あり」が約6割

まず「品質について問題につながりかねないヒヤリとした経験がありますか」という質問に対し、「ある」と答えた回答者は60.5%にのぼった。

アンケートでは実際にヒヤリとした経験内容についてもフリー回答で聞いたが、とにかく多かった回答は「コミュニケーションミス」によるものだ。以下にいくつかの代表的なコメントを紹介する。

- ある機器の最大の消費電流を質問したつもりが、先方は平常時の消費電流と受け取り回答してきた。それに従って設計を行ったところ、供給電源の容量不足により誤作動が発生した

- 依頼していることと異なることが製造現場に伝わっている

- 作業の4M変更が十分に周知されておらず、想定と違ったプロセスのものが適用されていた

- 思い込みによる現品の相違があった

- 指示した内容と受け取った内容が微妙に違っていて作業順序が逆になるところだった

- 製造現場の作業者、または指導者との認識違いにより不良が流出した

- 変更点が伝わっていなかった

「認識の違い」は一般的な企業の中でもよく見られることだが、製造業のサプライチェーンがグローバルに広がり、これらが全て品質の問題につながることを考えれば、こうした声が多く出ているということは切実な問題であるといえる。

設計面でのヒヤリハットと製造面でのヒヤリハット

また、今回のセミナーの来場者は「品質」をテーマとしているため、「品質管理」に関わる参加者が最も多かった(38.3%)が、次いで開発(23.4%)、製造技術(15.8%)、各種設計(9.7%、メカ設計や回路設計含む)、製品企画(4.9%)となっている。そのため、ヒヤリハット経験も立場によって異なる切り口からの課題が挙がっている。

設計面でのヒヤリハットとして多く挙がったのは「図面による指示不足」や「作業や部材における想定不足」によるものだ。

例えば「図面の間違いや指示ミスで生産した」「図面の指示が不適切だった」「ネジ締付けトルクに関する申し送りが不十分で、納入先現場で動作中にネジの緩みが発覚した」など、設計段階において、図面や指示書などで後工程への指示や解釈、意図を伝えきれなかったために発生したものが多かった。一方「想定不足」としては「製品の強度が接着剤の硬化状態で決まるところ、設定している養生時間では硬化が不十分で強度が規格外だった」や「想定していない使用方法があった」「当初想定した公差内に特性が入らなかった」などの回答があり、設計段階で製造工程や使用環境の想定を含みきれずに品質問題に発展した(しそうになった)ケースが示されていた。

製造面でのヒヤリハット経験では、「ポカミス」によるものと「勝手な変更」により生まれたものが多かった。「ポカミス」によるものとしては「部品の取り間違いによる組み立てミス」「電源の誤接続による機器の焼損」「設定通り原料が仕込まれなかった」「レシピ選択を間違える」などが挙がっていた。

もう1つ多かったのが「工程飛ばし」など「勝手な変更」によって生まれるものだ。例えば、「現場の判断で問題ないと変更した4Mでスペック未達となり大きな問題が発生した」「長期生産品の製品品質確認項目に対し、現場の口頭伝承が優先され指示内容と違った。結果的に下工程で同一内容を全検していたためことなきを得た」「手順書を勝手に読み替えてルール通り作業しない」「ベテランが独自判断でルールを守らずに運用」「図面で明確になっていないところを自社で解釈した」など、現場の判断で勝手に進めたことで起こった問題が多かった。

さらに、これらの他で多かった回答が、「サプライヤーや製造委託先の品質バラツキとその管理不足」を要因とするものだ。「中国で製造したベアボードのメッキ厚にばらつきがあり、スルーホール内で断線しているものが混ざっていた」「部品仕様のサイレントチェンジをされた」「熱処理不良により市場クレームに発展した。2次外注の工程変更の報告がなかったため、監査していなかった」などのコメントがあった。

サプライチェーンの複雑化が進む中で、グローバルでのサプライヤー取引や管理が生まれ、また、加工や製造の一部を外部に委託するケースも増えている。その中で、一時的には監査に通っても、バラツキが生まれ、品質基準に適合しない部品が納入されるケースなども出てきている。受入検査を強化するのか、契約関係を強化するのか、自社だけでモノづくりを進めるわけにはいかないほとんどの製造業にとってこれは頭の痛い問題だろう。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- 富士フイルムBIがトルコ企業を買収、基幹システム導入の海外展開加速

コーナーリンク