5万通りのオフィスチェアづくりをサポート、イトーキ関西工場で進めるAI活用:スマート工場最前線(3/3 ページ)

AIで張地を検査、溶着システムを生かせるチェア開発も推進

溶着前に、座面などに張地を被せる作業は引き続き必要だ。その際に、張地を芯材に適切に巻き込んでいないと、溶着が不十分になってしまう。そこで張地を被せた後にカメラで画像認識し、AIを活用して被せた部分を検査する。NG判定が出ると、ロボットは作業を行わない仕組みになっている。

従来は溶着のコントロールが難しかったが、センサーなども用いて微妙なコントロールが可能になり、導入が可能になった。

溶着システムは2台導入しており、それぞれ2枚の張地を溶着できる。現在は背もたれ、座面合わせて6種類のアイテムに対応している。デザインによってはまだPPシートが必要なチェアもある。ただ、溶着システムを活用できるカバー方式のチェアを増やすように開発と一緒に取り組んでいるという。

AGVで部品搬送を無人化、階の移動は専用エレベーターで

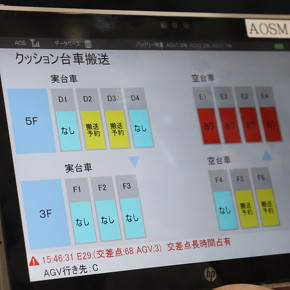

製造現場の人手不足が課題となる中、単純な搬送作業の自動化が急務となっている。関西工場では3台のAGV(無人搬送車)を導入して搬送の無人化を図っている。

5階で塗装された部品は、本体組み立てが行われる3階に運ぶ必要がある。それまで台車に積まれた部品を3階に運ぶ業務は、専任の作業者が1人で行っていた。

AGV導入後は、作業者が所定の位置にセッティング後、タブレット端末で搬送先を指示すると、空いているAGVが台車を取りに来る。そして、新たに設けたAGV専用のエレベーターを使って3階に降り、所定の位置に部品を届ける。

3階で空になった台車は作業者が所定の位置に置き、タブレット端末で指示すると、3階に部品を持って来たAGVが5階に戻る際に回収する。バッテリーの充電も、一定の残量になればAGVが充電ステーションに自ら行き、自動で行われる。

従来、ロボットで行っていた部品の溶接作業においても、部品のハンドリング用ロボットを追加導入して生産効率を高めている。

これまでは作業者が仮り組みした部品をセット後、ロボットが溶接を行い、作業者が部品を反転させて再度ロボットが溶接、その後、作業者がスパッタを除去していた。それをハンドリング用のロボットを導入することで、部品の反転を自動化。作業者は仮り組み部品のセットと、溶接終了後の取り出しだけを行えばよく、負担を軽減した。

照合検査などへのAIの導入に関して永山氏は「人手不足が課題となる中で、誰でも作れるような生産の仕組みが求められる。その上で、不良品を作らない、作れない仕組みをより一層構築しなければならない」と語る。

近年はペーパレス化やフリーアドレス、リモートワークの普及などオフィス環境の変化は激しく、これまで手掛けてきたキャビネットやチェアにも影響は及んでいる。

イトーキ 生産本部 関西工場 工場長の野口猛氏は「最近はソファや木質系の製品の需要が高まっている。オフィスのリビング化が進んでおり、今はその過渡期にある。将来、この工場で何を作っていくべきか、改めて考えていく必要がある」と語る。

関連記事

“現場の負担を削る”新工場で工作機械の作り方を進化、AGVも活用で生産性35%向上

“現場の負担を削る”新工場で工作機械の作り方を進化、AGVも活用で生産性35%向上

工作機械メーカーの中村留精密工業は2023年8月23〜25日までプライベートショー2023「負担を削る展」を本社工場で開催し、新たに完成した第13工場のMAGIを公開した。 5Gで17台のAMRを駆動し搬送負荷30%削減、量子アニーリングも駆使するNEC掛川工場

5Gで17台のAMRを駆動し搬送負荷30%削減、量子アニーリングも駆使するNEC掛川工場

NECプラットフォームズは2023年8月から掛川事業所に建設した新工場の本格稼働を開始した。本稿では、先進技術を採用した同工場のモノづくりについて紹介する。 AMRを作り活用するオムロン、綾部工場で進むThe GEMBA活動

AMRを作り活用するオムロン、綾部工場で進むThe GEMBA活動

オムロンの綾部工場ではさまざまな自動化の取り組みが進んでいる。 イトーキ、無償の3Dプリンタ用データでカスタマイズできる家具を発売

イトーキ、無償の3Dプリンタ用データでカスタマイズできる家具を発売

イトーキは、省スペース設計の家具「サリダPSデスク、ラック、ワゴン」を発売した。自由に組み合わせて使用でき、付属アクセサリーに加え、3Dプリンタ用データでアドオンパーツを出力してカスタマイズ可能だ。 ガラスの反響音を抑えた快適な空間を創出する、透明吸音パネルを開発

ガラスの反響音を抑えた快適な空間を創出する、透明吸音パネルを開発

イトーキとピクシーダストテクノロジーズは、ガラスに貼れる透明吸音パネル「iwasemi HX-α」を共同開発した。人の声に含まれる500〜1000Hzの周波数帯に特化した吸音構造設計を採用し、ガラスに囲まれた空間で起こる反響音を抑える。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- AGVか、それともAMRか……無人搬送機導入時の注意点

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- 「深夜特急」のイラン

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- 鋳造/鍛造品向け切削加工AIの共同開発合意、アルムと神戸製鋼所

コーナーリンク