5万通りのオフィスチェアづくりをサポート、イトーキ関西工場で進めるAI活用:スマート工場最前線(1/3 ページ)

創業130年を超えるオフィス家具のイトーキ 関西工場のチェア生産工程における自動化、無人化への取り組みを紹介する。

創業130年を超えるオフィス家具のイトーキでは近年、AI(人工知能)などを活用したモノづくりの高度化を進めている。本稿では前編として同社 関西工場(滋賀県近江八幡市)のチェア生産工程における自動化、無人化への取り組みを紹介する。後編では、同工場の働きやすい現場の整備やサステナブルに向けた活動を中心に触れる。

自動化、無人化で作業者の負担を軽減

イトーキではオフィス向けのデスクやチェア、ワゴンやパーテーションの他、最近では人気が広がるeスポーツ向けの新レーベル「Daidara(ダイダラ)」のゲーミングチェア「Act Gaming」や、オフィスに限らずさまざまな空間で使えるワークチェア「vertebra03(バーテブラゼロサン)」、コロナ禍以降に普及が進んだ個室ブース「ADDCELL」なども手掛け、総アイテム数は約500種類で約40万点にのぼる(2023年9月時点)。

それらの日本国内における生産拠点は、オフィスチェアや袖ワゴンなどのキャビネットを製造する関西工場、パーテーションなどを作る関東工場(千葉県千葉市)、倉庫向けのラックや書庫、書架などを生産する京都工場(京都府八幡市)という3カ所を設けている。

その他の関連会社として、大型デスクの天板や更衣室のロッカーなどを作る伊藤喜オールスチール(千葉県野田市)、金庫の特殊扉などを作るイトーキ東光製作所(茨城県坂東市)、ミーティング用の椅子などを生産する富士リビング(石川県白山市)、特注品などのイトーキマルイ工業(新潟県長岡市)などが存在する。

日常生活で何げなく座っているオフィスチェアだが、通常で約100点、機能性が高いものなら200点以上の部品で構成されている。

関西工場では約20シリーズのチェアを受注生産している。ただ、1つのシリーズでも背もたれの高さや肘掛けの有無、張地の種類、色などによって細かく分かれるため、関西工場には5万通りのチェアが標準登録されている。1日当たりの生産台数は1000台、繁忙期は2000台にのぼることもあるという。

オフィスチェア製造工場は5階建ての3層構造になっており、上から下に向かって完成品へと近づいていく。5階部分では、チェアの張地やクッションとなるウレタンの発泡と成型、部品の粉体塗装などが行われている。

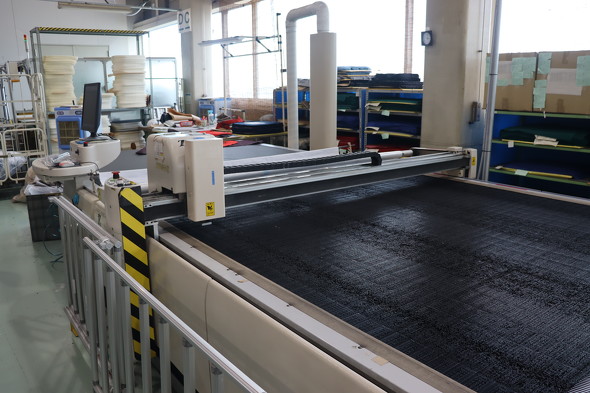

張地に関しては、まずロール状の生地から4〜5mを切り出し、それを20枚ほど重ね合わせてNC裁断機で決められた形状に切り抜く。その後、切り抜かれた張地に作業者が工業用ミシンでPPシートを縫製する。PPシートとは、背もたれや座面の芯材に張地を被せる際に、張地を引っかけて止める役割を持つものだ。

ウレタンはポリオールとイソシアネートという2種類の原液を混ぜ合わせて金型に注入し、発泡、硬化させる。2種類の比率を変えることでクッションの硬さを調整する。金型は12面をメリーゴーラウンドのように回転させながら成型することで生産効率を高めている。

5階ではロボットを使った板金の溶接なども行っており、5階で作られた各部品を垂直搬送機で3階に送り、そこで作業者が本体を組み立てて全数検査、梱包まで行う。梱包後は工場に直結する滋賀ロジスティクスセンターに垂直搬送機で自動搬送して保管する。その後、製品は各地の物流拠点を経て全国のユーザーへと届けられる流れとなっている。

そういった工程の中でも、自動化、無人化に向けた取り組みが進んでいる。その1つが組み立て後に行う照合検査のAIによる自動化だ。

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- AGVか、それともAMRか……無人搬送機導入時の注意点

- 「深夜特急」のイラン

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- 鋳造/鍛造品向け切削加工AIの共同開発合意、アルムと神戸製鋼所

コーナーリンク