「G-SHOCK」新モデル開発で直面したLCD破損の危機、解決のカギは円ではなく点:CAE最前線(2/2 ページ)

CAE活用でLCDが破損しない新たなモジュールの固定方法を検討

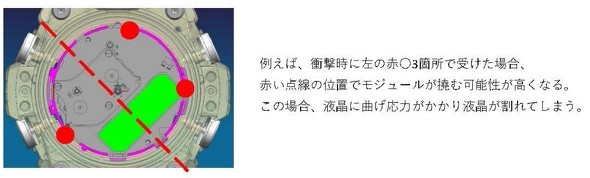

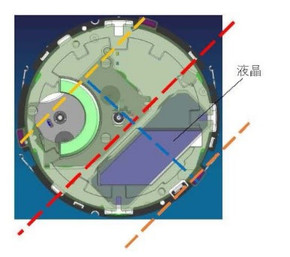

まず、CAEを用いて、既存の2100シリーズで採用してきた“モジュールの外周上面をケース内側のフランジ全周で受ける”という構造(モジュールの固定方法)を採用している現行モデルで落下時の現象を再現し、LCDの割れにつながるメカニズムを確認した。

その結果、「ケース内側のフランジ全周でモジュールを受ける従来の固定方式だと、モジュール中央の変形量が最も大きく、その挙動に引っ張られる形で中央部付近に応力が集中している」(遠藤氏)ことが判明。実際に、実機試験でLCD割れが生じたものと同じような挙動であることが推察できた。

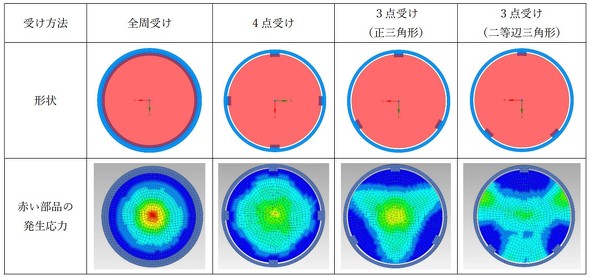

これを受け、さらにCAEグループでは簡易モデルを用いながら、さまざまなパターンのモジュールの受け方を模索し、モジュール中央の変形量を分散させられる構造を突き詰めていった。主に検討したのは、外周部を全周(円)ではなく、点で支持するアプローチだ。

実際に、4点支持、3点支持(正三角形)、3点支持(二等辺三角形)の構造をCAE解析で検討した結果、3点支持において、モジュール中央の変形量が緩和されることが分かった。中でも3点支持(二等辺三角形)のパターンで高い効果が示され、実機モデルを用いた解析でも、LCDの中央部付近に集中していた応力が緩和されることが確認できた。

「ここで、誤解のないように説明しておくと、従来の全周でモジュールを支持するという構造自体は、長らく採用されてきたG-SHOCK基準を満たす実績のある方法であり、3点支持ではない構造の従来モデルが衝撃に弱いということではない。今回の3点支持という解決の方向性は、新モデルに採用された新しいモジュールの剛性面での懸念から、必要に迫られて見直しを図り、導き出した結果である」(猪木氏)

そして、以上の解析結果を踏まえ、実機による落下試験を行ったところ、「従来の構造よりも3点支持(二等辺三角形)の新構造の方が良好な結果が得られたという。「昔からG-SHOCKの設計を担当しているベテランの設計者の中には『3点支持で本当に大丈夫か?』と心配する人もいたが、構造的に問題ないということをCAEの解析結果と実機試験の結果を示しながら説明することで理解が得られた」(猪木氏)。

また、CAEと実機試験によって3点支持の有効性が示されたと同時に、支持する場所(点の配置)の違いによってLCDが割れやすくなるケースがあることも分かった。「LCD割れを確実に回避するには、分散した応力がLCD部分にかからないよう支持部の位置を設定する必要がある」(遠藤氏)。

今回の新モデルにおける最終的なモジュール支持部の位置(3点)は、CAEと実機試験により決定した。その上で、新構造を適用した実機モデルで落下試験を実施したところ、LCD割れが発生しないことを確認。新構造を新モデルに適用した結果、見事にG-SHOCK基準を満たすことができた。

「同じ条件で落下させた場合、樹脂よりも金属の方が衝撃の影響は大きいが、新構造の採用により、重たいフルメタルモデルであってもLCD割れは起きない。今回はLCD破損の可能性という設計課題の解決にCAEを活用し、よりタフ性能を上げられるモジュールの3点支持構造を新たに見いだして、実際に製品化までこぎ着けられた」(遠藤氏)

以上の取り組みから、部分的にLCDをレイアウトしたデジタル/アナログコンビネーションモデルにおいて、3点支持構造が有効であることが確認されたため、今後登場する可能性のあるコンビネーションモデルへの採用が期待される。「今回の新モデルと同じように、針とLCDがあるモデルは基本的に同じような設計になることが多いため、3点支持構造のアプローチを適用すればLCD割れに強い設計ができるだろう」(飯田氏)。

関連記事

CAEで理想のデザインを追求、カシオが電子ピアノの新モデル開発で実践

CAEで理想のデザインを追求、カシオが電子ピアノの新モデル開発で実践

カシオは電子ピアノブランド「Privia」の新モデル「PX-S7000」の開発において、デザインチームからのデザイン提案の段階で早期にCAEを活用することで、商品コンセプトに沿った新規性の高いデザインと、設計面から見た成立性の双方を満たす製品開発を実現した。 カシオが設計者CAEによるフロントローディングで関数電卓の従来課題を解消

カシオが設計者CAEによるフロントローディングで関数電卓の従来課題を解消

関数電卓の新機種開発において、カシオ計算機は設計者CAEによるフロントローディングを実践し、液晶パネル周りを補強する部品を、従来の金属から樹脂に置き換えることに成功した。 カシオが推進する設計者CAEの全品目展開、その実践と効果

カシオが推進する設計者CAEの全品目展開、その実践と効果

カシオ計算機は、現在全品目の製品開発において設計者CAEのアプローチを展開し、着実に期待する効果へとつなげている。どのようにして設計者CAEを全品目の製品開発に適用していったのか。担当者に話を聞いた。 カシオが電子キーボードの鍵盤構造の変更にCAEを活用、その効果と展望

カシオが電子キーボードの鍵盤構造の変更にCAEを活用、その効果と展望

電子楽器開発で40年以上の歴史を誇るカシオ計算機は、グリッサンド奏法の操作性を維持するために採用してきた旧来の鍵盤構造を見直すべくCAEを活用。新たなヒンジ形状を導き出し、作りやすい鍵盤構造を実現することに成功した。その取り組み内容とCAE活用の展望について担当者に話を聞いた。 「G-SHOCK」40周年記念モデル“第3弾”は3倍硬くて地球に優しい

「G-SHOCK」40周年記念モデル“第3弾”は3倍硬くて地球に優しい

カシオ計算機は「CASIO NEW WATCH COLLECTION MARCH 2023 新製品発表会」を開催し、腕時計ブランド「G-SHOCK」の40周年記念モデル“第3弾”の製品ラインアップについて、コンセプトやデザインに込められた思い、それらを実現するために取り入れた技術などを紹介した。 G-SHOCK 40周年を機に復刻・進化を遂げた“ジェイソンモデル”はベゼル着脱可能

G-SHOCK 40周年を機に復刻・進化を遂げた“ジェイソンモデル”はベゼル着脱可能

カシオ計算機は、耐衝撃ウォッチ「G-SHOCK」ブランドの新製品として、着脱式ベゼルの採用により異なるデザインが楽しめる「G-B001」を2023年1月27日に販売開始する。本稿では、時計新製品発表会で語られた企画背景やデザインコンセプトなどについて紹介する。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- 設計者の思考を止めないという視点

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞

- 「MacBook Neo」は財布だけでなく、環境にも優しい

- ダイモンの超小型月面探査車「YAOKI」、発明大賞の本賞を受賞

カシオ計算機 技術本部 機構開発統轄部 機構技術開発部 機構技術開発室 リーダーの遠藤将幸氏

カシオ計算機 技術本部 機構開発統轄部 機構技術開発部 機構技術開発室 リーダーの遠藤将幸氏 従来のモジュールの固定方法を採用している現行モデルで落下時の現象を再現した様子(変形倍率10倍) 出所:カシオ計算機

従来のモジュールの固定方法を採用している現行モデルで落下時の現象を再現した様子(変形倍率10倍) 出所:カシオ計算機

カシオ計算機 開発本部 機構開発統轄部 第一機構開発部 第一外装開発室の猪木洋樹氏

カシオ計算機 開発本部 機構開発統轄部 第一機構開発部 第一外装開発室の猪木洋樹氏