【最終回】PDMのことだけを考えていては、PDMシステムの運用はうまくいかない:設計現場のデータ管理を考える(12)(2/2 ページ)

発展(基幹システムとの連携に向けて)

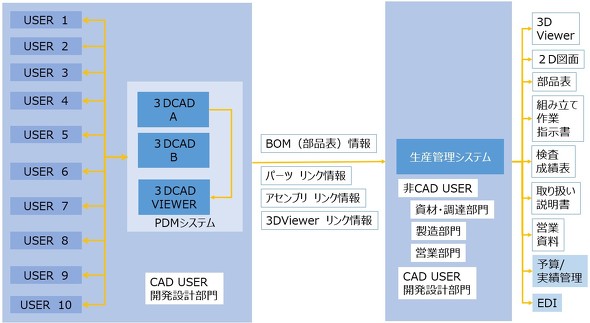

続いては、PDMシステムの発展に関する視点です。筆者がもし、X社におけるPDMシステム導入のプロジェクトマネジャーだったとしたら、次のような構想をイメージすることでしょう(図1)。実は、この構想こそがPDMシステムの真の価値を発揮するために必要な道筋といえます。

多くの製造業では、生産管理システムを利用しています。このシステムは、設計工程以降で使用する部品表(BOM)の管理の他に、その部品表に関連した原価(購入費用、工数)や実績原価を入力し、予算と実績の検証/管理を行うことが可能です。また、EDI(Electronic Data Interchange:電子データ交換)システムと連携し、部品の見積依頼→発注処理→支払い処理を行うこともあります。

これら仕組みの源泉となる情報は、3D CADによって描かれた部品や組立図になります。PDMシステムにチェックインした設計データなどの情報は、正式な情報です。さらには履歴管理も行われています。PDMシステムを単に設計データの管理を行うだけのものだと捉えるのではなく、生産管理システムのような基幹システムのリソースとして有効活用していくことを目指すべきです。

Aさんの心の声 そういえば、出図やその後利用される部品表は、3D CADで作られているんだよな。3D CADから2D組立図を作成したときの部品表欄の内容が使われているんだっけ。

PDMシステムに入力したものを設計の最終成果物として考えるのであれば、PDMシステムに格納されている設計データそのものから部品表を作成したり、改訂が生じた場合には、廃版や改訂版として部品表で削除/挿入しながら運用したりした方がよさそうだな。

それに、3D CADを使っている設計部門以外でも設計データを閲覧したいという関係者もいる。そうした人たちには3Dビュワーを活用してもらおう。そうだ! 3Dビュワーでも生産管理システムから3D PDFが参照できると便利かもしれないぞ!!

まとめ

これまで長期間にわたり、筆者の体験やメーカーからの助言に基づくお話をベースに、PDMシステムを用いた設計データ管理の考え方について解説してきました。

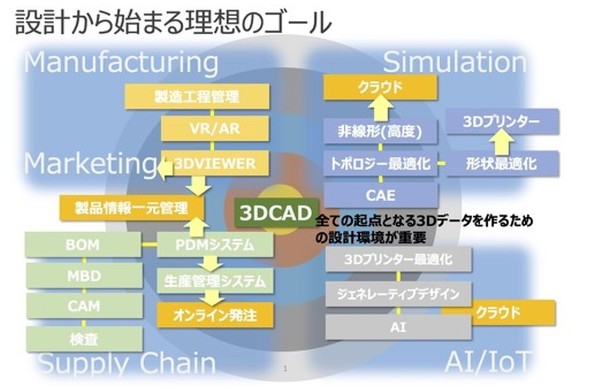

PDMシステムの構築は、PDMのことだけを考えるのではなく、設計手法から製造環境に至るまで、さまざまな観点で検討を行い、“正しいデータ管理”の実現を目指すべきです。そして、今回紹介した維持管理、発展についての視点も忘れずに、PDMシステム活用の価値を最大化していくことで、その効果はより大きなものになっていくはずです。

最後にあらためて、PDMシステムとは、

- 企業全体の資産/インフラでもある3D CADによる設計データとその構成情報をデータベースで管理するもの

- そして、その構成を生かした上で、はじめて社内にある他のシステムへの展開/連携が可能になるもの

だと筆者は考えます。

PDMシステムによる運用を推進するためには、3D CADやPDMシステムの特性を理解するとともに、データベースに関する知識や理解も求められます。そのため、自身の学習だけでなく、メーカーのサポートなども有効活用すべきでしょう。

PDMシステムの構築から運用に至るまでの道のりは、決して楽なものではありませんが、最近では、自前でサーバを構築することなく、気軽に使用できるクラウド版のPDMシステムも登場しています。こうした新しい選択肢も視野に入れながら、ぜひPDMシステムの活用を検討してみてください。

PDMシステムを構築し、運用、維持、発展につなげていくことができれば、設計部門はもちろんのこと、それ以外の部門の人たちもその優位性に気が付くはずです。必ずやデジタルエンジニアリング環境の構築にとって重要な要素となることでしょう。 (連載完)

関連記事

PDM

PDM

メカ設計者のための用語辞典。今回は「PDM」について解説する。 3D CAD活用で欠かせない「アセンブリ」と「データ管理」について

3D CAD活用で欠かせない「アセンブリ」と「データ管理」について

“脱2次元”できない現場を対象に、どのようなシーンで3D CADが活用できるのか、3次元設計環境をうまく活用することでどのような現場革新が図れるのか、そのメリットや効果を解説し、3次元の設計環境とうまく付き合っていくためのヒントを提示します。今回は、「アセンブリ」の考え方と設計アプローチ、そして、3D CAD活用で重要となるデータ管理について紹介します。 「SOLIDWORKS 2022」は堅実な機能強化に加え、クラウドとの接続価値を提案

「SOLIDWORKS 2022」は堅実な機能強化に加え、クラウドとの接続価値を提案

ソリッドワークス・ジャパンはオンライン記者説明会を開催し、「SOLIDWORKS 2022」の製品概要および新機能を紹介した。SOLIDWORKS 2022では「Work Smarter,Work Faster,Work Together」を開発テーマに、さまざまな機能強化および新機能の追加がなされているという。 設計者によるPDM導入で大事なフォルダ構成検討

設計者によるPDM導入で大事なフォルダ構成検討

機械メーカーで3次元CAD運用や公差設計/解析を推進する筆者から見た製造業やメカ設計の現場とは。今回は設計者のためのPDMにおける構造について説明する。 設計者によるPDM導入と生産管理システムの再構築

設計者によるPDM導入と生産管理システムの再構築

機械メーカーで3次元CAD運用や公差設計/解析を推進する筆者から見た製造業やメカ設計の現場とは。今回はPDMと生産管理システムの関係やその問題について語る。 CADやPDMの“使い勝手”を追求する

CADやPDMの“使い勝手”を追求する

2012年6月に開催した第23回 設計・製造ソリューション展に見た業界動向を考察するシリーズ。今回は、クリエイティブマシンのブースのCADやPDMについて紹介する。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 同じ機械なのに1号機はOK、2号機はNG 設計者を悩ませる“再現しない不具合”

- 義手とロボットの手を共通化するPSYONICのバイオニックハンド「Ability Hand」

- NVIDIAとダッソーがCEO対談 産業AI基盤構築で戦略的パートナーシップ締結

- 高精度3Dスキャナー3機種を発売、自動検査や医療分野を支援

- 設計者を支える3つのAI仮想コンパニオン 探索×科学×実現で製品開発を伴走

- 約3.5kgの力で打ち抜ける手動式卓上パンチプレス

- 強度設計の出発点 “計算”より先に考えるべきこととは?

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- 令和版の健康サンダル? 否、感覚を増幅する「Nike Mind」が気になる件

- 幾何公差の基準「データム」を理解しよう