「現場改善の定量化」で工場に携わる誰もが経営実践者になれる:現場改善を定量化する分析手法とは(1)(3/3 ページ)

2.2 工程分析法(Process Analysis)

「工程」は、材料が加工されたり、検査や運搬をされたり、停滞しながら製品へと移り変わっていく過程と定義することができます。工程分析法は、工程の流れを追って、その過程を加工、検査、運搬、停滞に区分して、区ごとに作業概要、所要時間、移動距離、事象の発生場所、移動手段などを調査/分析します。工程分析法は、作業効率の向上、リードタイムの短縮、スペース効率の向上、仕掛かり品や在庫の縮減、設備効率の向上などを目的として活用されています。

作業構成の“工程(Flow/Process)”は、物が変形あるいは変質されていく状態をいい、“作業(Work)”は、工程に働きかける人や設備の状態をいいます。また、“動作(Motion)”は、人の個々の動きをいいます。工程分析法は、この中の工程の流れを主体に作業も含めて分析する手法です。

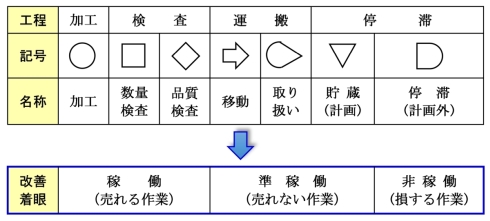

(1)工程分析記号

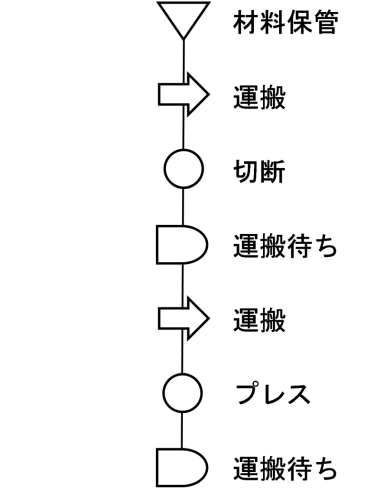

工程分析法は、目的によって部品の工程分析、組立工程分析、流れ分析、経路と負荷分析などに分類できます。その基本分析記号は図4の通りです。また、シンプルな分析事例を図5に示しておきました。

「加工(Operation)」は、材料や製品の形状、寸法、性質を変えたり、組み立てたり、分解したりすることをいいます。「検査(Inspection)」は、材料や半製品、製品が実際に所定の品質または数量を満たしているか否かを基準と比較することを指します。「運搬(Transportation)」は、材料または製品の位置を変更することで、つまり次の工程へ物を移動することです。また、「停滞(Storage/Delay)」は物が加工も検査も運搬もされないで、一定の場所にとどまっている状態をいいます。“工程の流れ”は、製品の変化の過程を指し、“単位工程(加工、検査…)”は、製品の流れの単位と言えます。

(2)工程分析の手順

- (a)分析目的の確認

- (b)分析計画の立案

- 分析対象、時期、期間、分析項目、分析精度、などを決定する

- 分析目的に即した分析方法を選ぶこと、例えば張り付き観測、ホークサンプリング観測、移動帳票への記入、ヒアリングなど

- 分析対象は、初工程から最終工程を原則とする

- (c)分析の準備(レイアウト図、記録用紙、ストップウォッチなど)

- (d)観測の実施

- 移動距離、所要時間、運搬方法と運搬者、加工設備、加工方法、加工条件などの計画した項目について分析する

- 分析は必ず現場で行うこと、工程ごとに5W1Hで問題点を監督者へ聞くこと、特に工程仕掛かりの原因把握が重要である

- 分析は対象物が順次に流れていく初工程から最終工程の経路の順に行うこと

- 特に運搬と停滞が改善対象である(加工以外は全て改善対象である)

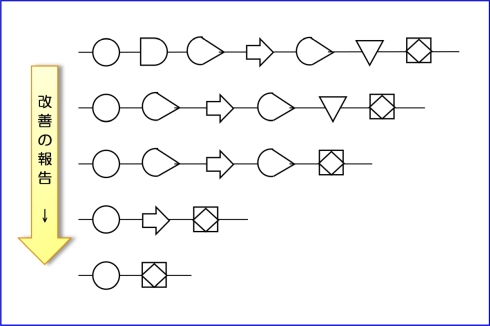

(3)工程改善の順序

工程改善を進める際は、図6の工程記号で示すように、損する作業の“非稼働”工程、売れない作業の“準稼働”の順に工程削除を進めていきます。最終的には「加工」と「検査」工程だけになりますが、検査も治具化やポカよけなどを加工に取り入れて品質保証をしていくことで、真に売れる作業(お金になる作業)だけになります。

また、工程改善には、しばしば活用される「改善の4原則(ECRSの原則)」があります。ECRSの原則とは、排除(Eliminate)、結合(Combine)、交換(Rearrange)、簡素化(Simplify)の頭文字を合わせたものですが、これらの順番は工程改善における優先順位を示しています。“排除”が最も改善の効果が高く、そこから“排除→結合→交換→簡素化”の順に取り組むのが効率的とされています。

このように、すっきりした工程設計を進めていくことが、生産性の高いレイアウト計画の実現につながっていきます。

◇ ◇ ◇ ◇

各種の分析手法は、「企業の利益」につなげて活用したときに大きな効果を生み出すことができます。「経営目標をどのように具体的な改善テーマに絞り込むか」、またそれに対して「どのような分析を行うことが最も有効な改善につなげられるか」を明確にすることが重要な課題です。さらに、改善においては「真の目的は何か」「さらに良い方法はないか」を見つけなければなりません。これまで、各分析手法の活用方法をまとめたものは幾つかありますが、今回、これらを中心にして各手法の位置付けを分りやすく記載し、日常的に活用できるものにしていきたいと思います。

需要の多様化、製品ライフサイクルの短命化など、製造業を取り巻く環境は大きく変化しており、製造業は少品種多量生産方式から脱却し、新しいシステムの構築が必要になってきています。また、競争の激化により、顧客に対して「良いものを、安く、速く」供給することはもちろんのこと、他社との競争においても「より良いものを、より安く、より速く」市場に供給することが重要になっています。一方、社会環境の変化から新人採用が難しくなりつつあることから、技術の伝承すら困難な事態が発生してきています。

こういう状況下で新しいシステムを構築する場合には、より複雑なシステムが必要になっており、現状システムの改善においても単発的な改善によって得られる効果は少なく、システマチックな生産方式としての改善が必要になっていることも事実です。このように複雑なシステムの構築と、一方では生産管理技術の伝承が要求される中で、近年の手法の開発と改善および伝承が不完全で理念を生かし切れていない部分が発生しています。経営の資源である人(Man)、資材(Materials)、設備(Machine)を有効に活用して生産システムを構築し改善することが基本理念であり、各種手法を含めて実践に活用する必要があります。

そこで、本連載で取り上げる手法集を作成し、企業の目的である「利益」を創造するために経営課題の解決に携わる人たちが「何を行うべきか」「今やろうとしていることは、どういう位置付けになるか」を明らかにし、「真の目的は何か」「目的を達成するためのさらに良い方法は何か」が分かることを主眼にしました。経営実践者の全ての人たちが日常の業務で活用していただくことを期待しています。

筆者紹介

MIC綜合事務所 所長

福田 祐二(ふくた ゆうじ)

日立製作所にて、高効率生産ラインの構築やJIT生産システム構築、新製品立ち上げに従事。退職後、MIC綜合事務所を設立。部品加工、装置組み立て、金属材料メーカーなどの経営管理、生産革新、人材育成、JIT生産システムなどのコンサルティング、管理者研修講師、技術者研修講師などで活躍中。日本生産管理学会員。

関連記事

- ≫連載「現場改善を定量化する分析手法とは」バックナンバー

IEとはものづくりを改善する科学的アプローチ

IEとはものづくりを改善する科学的アプローチ

本稿では、ものづくりの経営改善手法であるIE(Industrial Engineering:経営工学)の基礎知識について、その生い立ちから、基本的な手法とその用途、さらに改善実践での心構えなどを紹介する。 方法改善は「4つのポイント」を見逃さないことがコツ!!

方法改善は「4つのポイント」を見逃さないことがコツ!!

人・設備・モノのムダを見つけて改善する。製造業の原価低減に欠かせない3つの要素のムダ発見ために、インダストリアル・エンジニアリングにおける方法改善の技術を紹介していきます。 IEにおける「品質管理」の考え方とは

IEにおける「品質管理」の考え方とは

生産工程で考えるべき「品質」の基本とは? TQCの歴史的経緯などを踏まえながらモノづくりの現場が心得るべき事柄を順を追って解説します。 革新的原価低減に必要な“ものの見方と考え方”〔前編〕

革新的原価低減に必要な“ものの見方と考え方”〔前編〕

モノづくりの経営改善手法であるIE(Industrial Engineering)の実践的な方法についてご紹介する「実践! IE」シリーズですが、今回は「磐石モノづくりの革新的原価低減手法」をテーマに、革新的な原価低減を推進していくための考え方や手法について解説していきます。第1回はまずこの取り組みに必要な“ものの見方と考え方”について紹介します。 作業研究に欠かせない「標準時間」はなぜ生まれたのか

作業研究に欠かせない「標準時間」はなぜ生まれたのか

「実践! IE」シリーズの連載でおなじみの福田祐二氏による新連載がスタート。新シリーズでは、日々の作業管理を行う際の重要なよりどころとなる「標準時間(ST;Standard Time)」について分かりやすく解説する。第1回では、「標準時間」の生い立ちにまつわる話を紹介しよう。 工程管理とは何か、基本に立ち返って説明する

工程管理とは何か、基本に立ち返って説明する

工場における生産管理の根幹となる「工程管理」について解説する本連載。第1回は、工程管理にどのような意義があるのかをはじめ、基本に立ち返って説明する。 「設備管理」とは何か、自動化が進む工場での重要性を改めて考える

「設備管理」とは何か、自動化が進む工場での重要性を改めて考える

工場の自動化が進む中でより重要性を増している「設備管理」について解説する本連載。第1回は、設備管理の全体像を紹介するとともに、経営視点との関係性についても解説する。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- 富士フイルムBIがトルコ企業を買収、基幹システム導入の海外展開加速

コーナーリンク