「設備管理」とは何か、自動化が進む工場での重要性を改めて考える:生産性向上のもう一つのキモは、設備管理の徹底にあり(1)(1/4 ページ)

工場の自動化が進む中でより重要性を増している「設備管理」について解説する本連載。第1回は、設備管理の全体像を紹介するとともに、経営視点との関係性についても解説する。

筆者の福田祐二氏は、これまでもMONOistで方法改善や品質管理、原価低減、標準時間、工程管理などをテーマとする解説記事を多数執筆してきました。今回から始まる新たな連載のテーマは「設備管理」です。(MONOist編集部)

今回から新連載「生産性向上のもう一つのキモは、設備管理の徹底にあり」をスタートさせたいと思います。機械設備は、生産現場において作業を直接に遂行するツールであり、生産の機械化が進んだ近年では、その役割はますます重要になってきています。そのような状況の中で「設備管理」は、設備を計画し、導入から運用を経て廃却・更新に至る生涯過程の管理を言い、特に、その運用段階において重要な「設備保全」は、生産性を左右する極めて重要な多くの内容を含んでいます。本連載では、設備保全を中心とした設備管理の基本的構造や、さらにそれらに関連する事項について解説していきますので、生産性向上の一環として活用していただきたいと思います。

⇒連載「生産性向上のもう一つのキモは、設備管理の徹底にあり」バックナンバー

1.生産活動における設備管理

1.1 生産活動システム

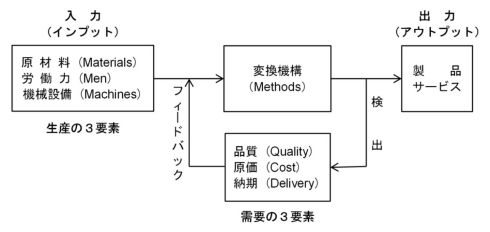

図1の「生産活動システム」とは、所定の品質、原価の製品を所定の期目までに、市場の要望に応じた適切な価格で供給することであるといえます。そのとき、工場の生産資源である「生産の3要素」といわれている“原材料(Materials)、労働力(Men)、機械設備(Machines)”を有効に運用し、企業全体としての生産力を最高度に発揮するようにしなければなりません。

従って、企業における生産性は企業全体として、生産活動を有効に展開したかどうかという「出力(アウトプット)/入力(インプット)」で測定されます。つまり、図1に示すように、「生産システム」は、インプットとしての原材料、労働力、機械設備を効果的に組み合わせながら、生産の目的である、市場に適切な製品やサービスを提供するために最良の品質(Q:Quality)、原価(C:Cost)、納期(D:Delivery)の達成に向けて、インプットをアウトプットに変換する仕組みといえます。

また、それに関連する「生産管理システム」は、工場における生産の管理機能のサイクル(Plan-Do-Check-Action)において、生産活動を総括的に統制する機能であり、生産計画や生産統制を中心に、諸管理機能を有機的に連携させ、効果的に運用するためのシステムのことをいいます。

1.2 生産の3要素とは

造り出す製品が市場の需要によくマッチし、かつ効率的な生産活動を行うために、生産資源の構成をどのように行い、その構成をどのように計画し運用して生産活動を行っていくべきかについて考えてみたいと思います。

需要の3要素といわれている、市場の要求に適応する“品種や品質(Quality)”のものを、市場価格に対して適正な利益が得られるような原価(Cost)で、要求された数量を要求する時期(Delivery)に作って納品するという生産活動の基礎設計を行わなければなりません。このような生産活動の基礎は、自社の固有技術(要素技術)をベースとして、それに適する「原材料(資材、部品)、労働力、機械設備」を適切に配置することによって構成されます。これを「生産の3要素(生産資源)」といいます。

固有技術とは、製品またはサービスを作り出す、主として技術と理論を指します。例えば、鍛造技術、切削技術、溶接技術などの事業には必須の企業固有の技術をいいますが、現実に製品を作り出す「生産の3要素」の配置や、管理の適否が固有技術の品質や原価に大きく影響を及ぼすことも確かです。「生産の3要素」が、通称“もうける技術”ともいわれるゆえんがここにあります。

また、技術革新や理論の発展によって固有技術が高度化すれば、「生産の3要素」との関係にも変化が生じ、3要素のそれぞれに新しい開発や発展があれば、例えば機械設備の自動化によって労働力が少なくなったり、高性能の機械化によって新しい技術が必要となったり、原材料の歩留りが向上し、材料の使用量が少なくなったりするということも想定できます。このような効果を上げるために、新技術を導入したり、人材の教育訓練を重ねたり、たえず更新が行われたりすることによって、品質や原価などの改善がもたらされます。このように、固有技術に「生産の3要素」を組み合わせることを生産設計といいます。

1.3 生産活動の目標と評価要素

製造業の工場には設計部門、調達部門、製造部門、品質保証部門など、さまざまな組織で構成されています。この全体責任者はその企業の経営者であるといえますが、併せて、経営者が生産の場で管理すべき事項には、前項でも説明した通り、原材料(Materials)、労働力(Men)、機械設備(Machines)の生産要素と、その運用結果として現れるQCDがあります。先の「生産の3要素」を“生産の3M”といい、さらに、これに変換機構(Methods)を加えた4つの要素を“生産の4M”といいます。

生産活動は、これらの要素を有効に活用して顧客に有益な製品やサービスを創造し供給することを目的とする活動ですが、経済的尺度からみれば永続的な企業の存続を前提に次の図式に示す値、つまり利益を最大にすることが求められます。

利益=収益−費用(原価)

このため、顧客満足度(CS:Customer Satisfaction)を経営の中核とした「企業の目標」は、次の4項目のバランスを考慮した上で設定されることになります。

- 顧客(社会)の繁栄

- 従業員の経済的幸福

- 企業の存続と成長

- 株主など出資者への配当

生産活動はこの設定された目標を達成すべく行われ、その評価は一般には、次の6つの尺度で測定されます。生産活動の成果は、このQ、C、D、S、M、Pの諸指標によって計算され、評価され、日標達成の可否が判断されるというわけです。狭義には、製品のQCDの達成状況による評価が多く用いられます。

- 品質(Q:Quality)

- 原価(C:Cost)

- 納期(D:Delivery)

- 安全(S:Safety)

- 士気(M:Morale)

- 総合生産性(P:Productivity)

多くの生産活動は、どちらかといえば、作業方法である“変換機構”の在り方が重視されてきたように思います。しかしながら、生産要素(資源)である、原材料、労働力、機械設備も生産に直接関係する要素ですので、利益の増大や原価の引き下げに重大な影響を与えます。この「生産の3要素」に対する関心と管理をより一層強化していかなければなりません。今回は、その要素の中でも重要であるにもかかわらず、特に関心が薄くなりがちな「設備管理」について着目し説明をしていきたいと思います。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- 「中国のスペースX」銀河航天は衛星をどう量産するのか 製造デジタル基盤の全貌

コーナーリンク