次世代半導体製造工程向け、6μmの極微細レーザー穴あけ加工技術を開発:FAニュース

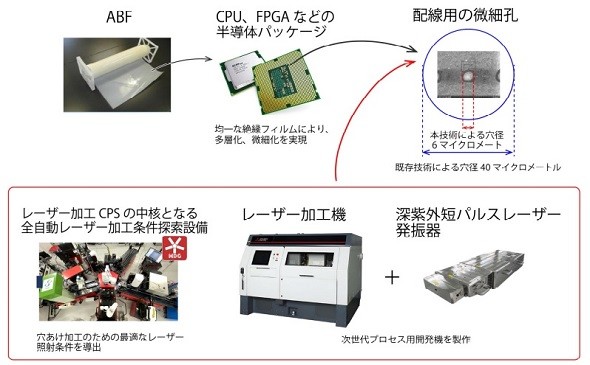

三菱電機ら4法人は、次世代半導体製造工程向けの極微細レーザー穴あけ加工技術を開発した。パッケージ基板へ6μm以下の穴あけ加工が可能になり、次世代半導体のさらなる微細化への貢献が期待できる。

三菱電機は2022年10月24日、次世代半導体製造工程向けの極微細レーザー穴あけ加工技術を開発したと発表した。東京大学が運用している「TACMIコンソーシアム」において、三菱電機、味の素ファインテクノ、スペクトロニクスが連携した成果だ。

次世代の半導体製造工程では、パッケージ基板に径10μm以下の穴あけ加工が必要になるが、実際の製造に耐える技術開発が課題となっていた。今回の成果では、6μm以下のレーザー穴あけ加工技術を開発し、高い品質と生産性を維持できることを実証した。

パッケージ基板のビルドアップ工法には、味の素ファインテクノが製造するABF(味の素ビルドアップフィルム)が広く使われている。このABFに対し、スペクトロニクスが開発した波長266nm、パルス幅ピコ秒の深紫外短パルスレーザーを、三菱電機が次世代レーザープロセス用開発機に組み込み、東京大学のレーザー加工プロセスのCPS(サイバーフィジカルシステム)化技術を活用して、6μm以下の穴をあけることに成功した。

開発した技術では、6μm以下の微細穴を1秒に数千個あけることができ、高品位加工用のパラメーターにより、6μmの直径でのテーパー度(上面の穴径と下面の穴径の比)が品質基準値の75%を満たすなど、次世代半導体製造パッケージ基板への要求に十分に応えられる。

同技術は、微細化する半導体、複雑化するチップレット技術への適用をはじめ、消費電力の削減やポスト5G、EV(電気自動車)対応などへの貢献が期待される。4法人は、次世代半導体産業における日本の競争力強化を目指し、今後も連携を続け、半導体パッケージ基板のさらなる微細化や高品位化を進めていく。

- 最高速度5m/sの自由な経路を構築、THKが搬送システム向けガイド受注開始

- 工場データ収集の9割で通信トラブル経験、製造業の現場担当者約1000人調査

- 多種多様なセンサーを統合し、仮想計測も可能なプラットフォームを発表

- 最大4mの長距離検出と、黒色や光沢ワークなども高精度測定を両立

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- 電池不要でストリーミング可能な無線規格が国際標準規格に、パナソニックら提案

- FUJI本社に自動化デモライン、検査装置や実装機などM2Mソリューション実演

- プラントの自律運転へ、横河電機が点検ロボットと管理ソフトを統合

- 最新CPUで制御と可視化を統合、ベッコフがスマートHMIの新製品

- CPU演算能力が約2倍に、コンテックが産業用パネルコンピュータ新シリーズ

関連記事

半導体露光機で日系メーカーはなぜASMLに敗れたのか

半導体露光機で日系メーカーはなぜASMLに敗れたのか

法政大学イノベーション・マネジメント研究センターのシンポジウム「海外のジャイアントに学ぶビジネス・エコシステム」では、日本における電子半導体産業の未来を考えるシンポジウム「海外のジャイアントに学ぶビジネス・エコシステム」を開催。半導体露光機業界で日系企業がオランダのASMLに敗れた背景や理由について解説した。 ナノスケールのちりの影響を抑制、半導体製造装置が目指すIoT活用

ナノスケールのちりの影響を抑制、半導体製造装置が目指すIoT活用

「SEMICON Japan 2016」のIoTイノベーションフォーラムで登壇した東京エレクトロン執行役員の西垣寿彦氏は、半導体製造における“ちり”の管理と、IoTを使った生産性向上の取り組みについて紹介した。 72台の装置を半日で稼働、日本発「ミニマルファブ」が変える革新型モノづくり

72台の装置を半日で稼働、日本発「ミニマルファブ」が変える革新型モノづくり

産総研コンソーシアム ファブシステム研究会などは「SEMICON Japan 2016」で、「ミニマルファブの開発成果を発表。同研究会などが推進するミニマル生産方式による製造装置「ミニマルシリーズ」72台を設置し、半導体製造工程のほとんどをカバーできるようになった成果をアピールした。 TSMCはなぜ台湾外初となる3DICのR&D拠点をつくばに設立したのか

TSMCはなぜ台湾外初となる3DICのR&D拠点をつくばに設立したのか

台湾の半導体受託製造大手であるTSMCは2022年6月24日、茨城県つくば市の産業技術総合研究所つくばセンター内に設置した「TSMCジャパン3DIC研究開発センター」の開所式を行った。同センターでは半導体微細化の限界が予想される中、後工程の3次元パッケージ技術の量産を可能とするための技術開発を日本の材料メーカーや装置メーカー、研究機関との共同研究で実施する。 最新レーザー加工技術が東大柏IIキャンパスに集結、高出力ピコ秒DUVレーザーなど

最新レーザー加工技術が東大柏IIキャンパスに集結、高出力ピコ秒DUVレーザーなど

NEDOは、2016〜2020年度にかけて実施中のプロジェクト「高輝度・高効率次世代レーザー技術開発」で開発された最先端のレーザー光源や加工機を集約してレーザー加工の課題解決に寄与するプラットフォーム「柏IIプラットフォーム」を構築したと発表した。 今が復活のラストチャンス、日本政府が進める半導体産業戦略

今が復活のラストチャンス、日本政府が進める半導体産業戦略

日本ケイデンス・デザイン・システムズでは2022年7月15日に、「CadenceLIVE Japan 2022」を横浜ベイホテル東急で開催し、新製品の技術アップデートやユーザー事例の紹介などが行われた。本稿では、経済産業省 デバイス・半導体戦略室長 荻野洋平氏による招待講演の模様を紹介する。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- AGVか、それともAMRか……無人搬送機導入時の注意点

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- 「深夜特急」のイラン

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- 鋳造/鍛造品向け切削加工AIの共同開発合意、アルムと神戸製鋼所

コーナーリンク

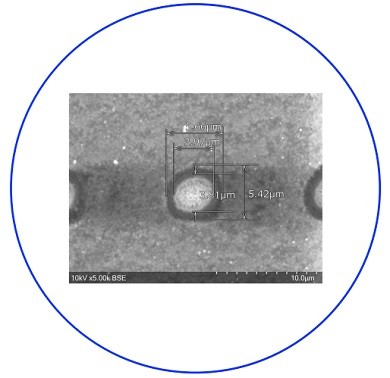

6μm以下の穴あけに成功(青丸は40μm穴に相当するサイズ) 出所:三菱電機

6μm以下の穴あけに成功(青丸は40μm穴に相当するサイズ) 出所:三菱電機