現場/経営の“省力化”に役立つ助力装置とは何か【基本編】:現場/経営の“省力化”に役立つ助力装置とは何か(1)(1/3 ページ)

本稿では、製造現場や物流業務における重量物搬送の省力化に役立つ助力装置の概要や、導入する際のリスクアセスメントについて解説します。

近年、ロボット技術の普及は目覚ましく、製造現場や物流プロセスにおける重筋作業、とりわけ人手による重量物の取り扱いが、さまざまなロボットによって代替されるようになってきました。

もちろん、全ての重筋作業を一気に自動化できるわけではなく、取り扱う物品の性状や種類、作業の繁閑、規模や費用などの点で自動化が難しいシチュエーションは依然として数多く存在します。そういったシーンでは、人手を必要とする力仕事は今後も引き続き併存します。

ただ昨今、その”人手”の様態が急激に変化しています。少子高齢化だけでなく、就労意欲の移り変わりによって労働者の対流が活発になっています。その結果、いままで支障なく力仕事をしてくれていた人が急にいなくなってしまい、なんとか現場を回すために力作業を自ら買って出なければならない……そんなことも当たり前に起こるようになってきました。

これまでは“力仕事”として一言で片付け、若年層が自然とカバーしていた荷役作業は、これからは老若男女問わず誰でも代替できるような作業にしていかなければなりません。

この問題は、働き方改革=経営課題としてクローズアップされがちですが、現場レベルにおいても同様の視野を持ち、さまざまな人が職場環境の中で入れ替わることを最初から念頭において、省力/省人がかなうインクルーシブな工程を設計/運用することが求められてきます。

これら諸課題の解決と、生産効率化を両立するような、重筋作業に対する省力化ソリューションの1つとして、バランサーやリフターなどと呼ばれる助力装置があります。

現場の省力化に貢献する“助力装置”とは何か

助力装置とは、対象物を挙上したり左右へ移動させたりする作業力をアシストすることができる機械装置です。対象物を把持する機構、対象物の重力荷重に釣り合う持ち上げ力を生成する機構と、作業者が操作に使用するハンドルなどを備えています。

助力装置を用いることで重力による荷重が相殺され、作業者はわずかな力で対象物を持ち上げ別の場所へ移載できたり、空中に一時止め置いたりすることができます。

助力装置を使う場合、作業者は荷を運びたい方向へ、軽い力でガイドしながら引き連れていくような教示作業だけをすればよく、自力で荷を抱えて運ぶのに比べ、楽に荷役作業ができます。また、対象物を把持する機構を工夫することで、複数人いないと運べなかったような大型の対象物であっても1人で運ぶこともできるようになります。

助力装置は従来、自動車の生産ラインなど特定の作業場所において活用されていました。それらは、特定のワークに対する作業を行うために構想設計されたもので、いわば専用機であり、他の場所、他の用途に使用することはできないものになります。

一方で、助力機構をよりシンプルなものにし、同時に人間工学に基づいた製品設計によって、誰でも安全に分かりやすく操作できるような製品に仕立てた汎用品も存在し、国内/海外メーカーが独自の製品を上市しています。

筆者が所属するシュマルツ(ドイツに本社がある搬送機器メーカー)では、真空技術を利用した助力装置を製造、販売しています。

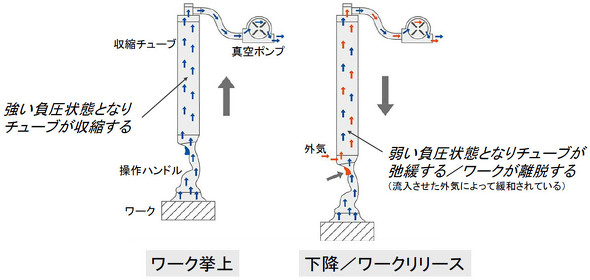

シュマルツの助力装置は、真空により収縮するチューブ、ワークピースを吸着把持するための真空パッド、操作ハンドル、真空ポンプなどから構成され、収縮チューブ内の圧力状態を制御することでワークピース把持と昇降を制御する仕組みをとっています。

近年日本においても、汎用利用できる種々の助力装置が、製造、物流の現場で導入されるようになってきました。

助力装置を用いることのメリットの例としては下記があります。

・これまで重筋作業であった作業を軽作業化できる

→ 老若男女問わない誰でも化に寄与

・これまで複数人で行っていた作業が単独でできるようになる

→ 生産性向上に寄与

・産業用ロボットに比べると導入費用が低い。機構も複雑でないため維持管理しやすい

→ コスト削減に寄与

助力装置によって荷の重さが軽くなることで、現場、さらには経営の負担もずいぶん軽くなるはずです。

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- 「2027年にヒト3割、ロボット7割」モノづくり企業花王が描くスマート工場

- 「新しい機械を買うな!」工程並べ替えで生産増をかなえる「IEの魔術」とは

- 工作機械が30台集結、ニデックが共創型技術拠点を滋賀に開設

- 三菱電機が大形ファイバーレーザー導入事例を初公開、自動化装置で夜間無人運転も

- 1.1秒に1個のブレーカー、4万の品番 パナソニック電気の見張り番のモノづくり

- 元旦に起きた事件

- アマダがフジタなどと共同で湘南ベルマーレの株式取得、RIZAPより譲渡

- 「ロボットが主役になる必要はない」ヒト型ロボット国内パイオニアの哲学と挑戦

- 攻撃を受けても止まらない工場へ、現場のサイバーレジリエンスをいかに築くか

- プラントの自律運転へ、横河電機が点検ロボットと管理ソフトを統合

コーナーリンク

助力装置の例:電動ロープバランサ。内蔵ロープリールをモーターで駆動することで吊り荷を昇降する 出典:シュマルツ

助力装置の例:電動ロープバランサ。内蔵ロープリールをモーターで駆動することで吊り荷を昇降する 出典:シュマルツ 真空を用いた助力装置の駆動原理の一例 出典:シュマルツ

真空を用いた助力装置の駆動原理の一例 出典:シュマルツ