地道な「稼働率向上」の積み重ねこそが機械設備の生産性向上に欠かせない:生産性向上のもう一つのキモは、設備管理の徹底にあり(6)(3/3 ページ)

4.機械設備の稼働効率評価指標

4.1 機械設備効率の考え方

機械設備の効率については、設備そのものの効率と、生産現場での活用状況評価の両面から考える必要があります。その内容について以下に列挙しましたが、これらの項目について定量的に把握し、効率向上を考えていかなければなりません。

- (1)機械設備そのものの評価として

- (a)機械設備の性能(自動化、省エネ、保全性、加工速度、良品率など)

- (b)機械設備の取得価格の妥当性

- (c)機械設備の製作期間、立ち上げ期間の妥当性

- (d)故障率

- (2)機械設備の活用状況評価として

- (a)機械設備が保有する能力の発揮状況

- (b)機械設備は動いているが、ヮークが無く機能を発揮していない状況(空稼働)

- (c)設備保全(PM)時間の状況(設備操業時間内PMと操業外PMがある)

4.2 機械設備の稼働時間の構成と定義

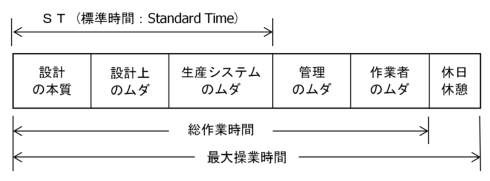

これまで生産現場の人的効率向上の手段として、IE(Industrial Engineering)の分野では下記の図2のような考え方をベースとした作業時間の分離把握を行ってきました。

(1)機械設備の時間の構成

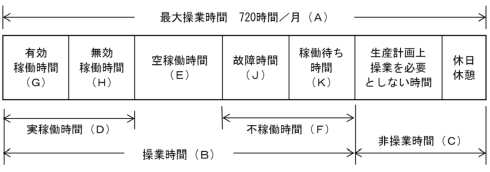

このIEをベースとした作業時間の分離把握の考え方を機械設備の効率管理に当てはめて、設備の月当たり最大操業時間を720時間(24時間×30日)とします。機械設備の導入後の稼働状況を定量評価する指標の構成と定義は、図3のように定めて多くの企業が活用しています。

(2)機械設備の時間の定義

- (A)24時間/日×30日/月=720時間/月

- (B)操業時間:設備を動かしたい時間

- (C)非操業時間:生産計画により設備を動かさない時間

- (1)休憩/休日時間:設備の停止している休憩/休日時間

- (2)設備休止時間:生産計画上、操業を必要としない時間

- (3)PM、改造時間:計画的なPM、設備改造時間

- (D)実稼働時間:設備が機能通り稼働している時間

例えば、加工、組立、検査などを主目的として使用している時間のこと。量産であれば、着工数×1個当りのタクトタイム、非量産の場合は、それぞれのワークセットからワーク取外しまでの時間の累計をいう - (E)空稼働時間:設備は動かしているが、機能を発揮していない時間

- (F)不稼働時間:操業時間内で設備が停止している時間

- (G)有効稼働時間:付加価値を生み出している時間

例えば、工作機械で切粉を出している時間や、加工、組立、処理、接着などの時間 - (H)無効稼働時間:付加価値を生んでいない時間

例えば、サイクル毎のワークやツール移動、着脱、真空引きなどの時間 - (J)故障時間:故障してから修復するまでの時間。チョコ停時間(停止回数×平均停止時間)も含む

- (K)稼働待ち時間:不稼働時間から故障時間を除いた時間

例えば、準備時間、段取時間、作業者待ち時間、ワーク待ち時間、付帯作業時間、エネルギー断時間などをいう

(3)評価指標

前項で定義した各種の時間を用いた機械設備の稼働効率の評価指標を次の(a)〜(d)に、新規機械設備の導入計画時の加工速度に対する現状の速度を評価した指標を(e)に、加工される物の規格に対する良否についての評価指標を(f)にそれぞれ示しました。

式(f)の直行良品数は、最初の加工で不良となり、再調整、再加工、修正などにより良品となったものは除きます。また、判定は該当する工程または作業の最終作業終了時の良否として、後工程の終了時点で該当工程の良否を判定しなければならない場合は、後工程へ渡したものを良品と考えます。

- (a)機械設備操業率=操業時間(B)÷最大操業時間(A)×100%

- (b)機械設備稼働率=実稼働時間(D)÷ 操業時間(B)×100%

- (c)機械設備有効稼働率= 有効稼働時間(G)÷ 実稼働時間(D)×100%

- (d)故障率=故障時間(J)÷操業時間(B)×100%

- (e)作業速度率=計画タクトタイム÷実際タクトタイム×100%

- (f)良品率=直行良品数÷着工数×100%

(4)管理指標の使い方

機械設備の効率向上の手段として、以上の各種指標を継続的に収集し、分析することが必要ですが、そのデータ収集作業の効率もよく考えなければなりません。機械設備に適した稼働率計の取り付けもその一つの方法です。

人的効率の分析と異なり、設備の分析は高速かつ複雑な動作を対象とするため、目的に適した指標は何か、基礎データを効率的に収集するにはどうするかなど、目的と手段をよく考えることが重要です。

◇ ◇ ◇ ◇

どの企業でも継続的に改善活動が盛んに行われており、企業規模の大小にかかわらず、小集団活動も盛んに行われています。その中で、生産性向上や品質向上、効率的な生産活動が運営できるような取組みが行われています。機械設備の改善活動においても、その基本は変わらず「(1)現状分析→(2)目標値設定→(3)改善計画策定→(4)要因解析→(5)復元、改善実施→(6)効果確認→(7)標準化」の手順で展開されます。

筆者紹介

MIC綜合事務所 所長

福田 祐二(ふくた ゆうじ)

日立製作所にて、高効率生産ラインの構築やJIT生産システム構築、新製品立ち上げに従事。退職後、MIC綜合事務所を設立。部品加工、装置組み立て、金属材料メーカーなどの経営管理、生産革新、人材育成、JIT生産システムなどのコンサルティング、管理者研修講師、技術者研修講師などで活躍中。日本生産管理学会員。

関連記事

- ≫連載「生産性向上のもう一つのキモは、設備管理の徹底にあり」バックナンバー

製造業の原価低減に必要不可欠な「機械設備のコスト」を分解する

製造業の原価低減に必要不可欠な「機械設備のコスト」を分解する

工場の自動化が進む中でより重要性を増している「設備管理」について解説する本連載。第4回は、製造業の原価低減に必要不可欠な「機械設備のコスト」について解説する。 生産性の高い機械設備を維持していくための「保全組織」とその業務とは

生産性の高い機械設備を維持していくための「保全組織」とその業務とは

工場の自動化が進む中でより重要性を増している「設備管理」について解説する本連載。第4回は、設備保全のための「保全組織」とその業務内容について解説する。 機械設備の高い信頼性なくして、高精度の生産管理は存在しない

機械設備の高い信頼性なくして、高精度の生産管理は存在しない

工場の自動化が進む中でより重要性を増している「設備管理」について解説する本連載。第3回は、機械設備の故障と信頼性について解説する。 「設備保全」の5つの方式は機能や使用条件に合ったものを選択すべし

「設備保全」の5つの方式は機能や使用条件に合ったものを選択すべし

工場の自動化が進む中でより重要性を増している「設備管理」について解説する本連載。第2回は、「設備保全」の5つの方式ついて解説する。 「設備管理」とは何か、自動化が進む工場での重要性を改めて考える

「設備管理」とは何か、自動化が進む工場での重要性を改めて考える

工場の自動化が進む中でより重要性を増している「設備管理」について解説する本連載。第1回は、設備管理の全体像を紹介するとともに、経営視点との関係性についても解説する。 IEとはものづくりを改善する科学的アプローチ

IEとはものづくりを改善する科学的アプローチ

本稿では、ものづくりの経営改善手法であるIE(Industrial Engineering:経営工学)の基礎知識について、その生い立ちから、基本的な手法とその用途、さらに改善実践での心構えなどを紹介する。 方法改善は「4つのポイント」を見逃さないことがコツ!!

方法改善は「4つのポイント」を見逃さないことがコツ!!

人・設備・モノのムダを見つけて改善する。製造業の原価低減に欠かせない3つの要素のムダ発見ために、インダストリアル・エンジニアリングにおける方法改善の技術を紹介していきます。 IEにおける「品質管理」の考え方とは

IEにおける「品質管理」の考え方とは

生産工程で考えるべき「品質」の基本とは? TQCの歴史的経緯などを踏まえながらモノづくりの現場が心得るべき事柄を順を追って解説します。 革新的原価低減に必要な“ものの見方と考え方”〔前編〕

革新的原価低減に必要な“ものの見方と考え方”〔前編〕

モノづくりの経営改善手法であるIE(Industrial Engineering)の実践的な方法についてご紹介する「実践! IE」シリーズですが、今回は「磐石モノづくりの革新的原価低減手法」をテーマに、革新的な原価低減を推進していくための考え方や手法について解説していきます。第1回はまずこの取り組みに必要な“ものの見方と考え方”について紹介します。 作業研究に欠かせない「標準時間」はなぜ生まれたのか

作業研究に欠かせない「標準時間」はなぜ生まれたのか

「実践! IE」シリーズの連載でおなじみの福田祐二氏による新連載がスタート。新シリーズでは、日々の作業管理を行う際の重要なよりどころとなる「標準時間(ST;Standard Time)」について分かりやすく解説する。第1回では、「標準時間」の生い立ちにまつわる話を紹介しよう。 工程管理とは何か、基本に立ち返って説明する

工程管理とは何か、基本に立ち返って説明する

工場における生産管理の根幹となる「工程管理」について解説する本連載。第1回は、工程管理にどのような意義があるのかをはじめ、基本に立ち返って説明する。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- 富士フイルムBIがトルコ企業を買収、基幹システム導入の海外展開加速

コーナーリンク