機械設備の高い信頼性なくして、高精度の生産管理は存在しない:生産性向上のもう一つのキモは、設備管理の徹底にあり(3)(1/4 ページ)

工場の自動化が進む中でより重要性を増している「設備管理」について解説する本連載。第3回は、機械設備の故障と信頼性について解説する。

繰り返しではありますが、設備管理の目的は、生産活動の目的でもある製品の品質(Q:Quality)、原価(C:Cost)、納期(D:Delivery)を機械設備の視点で捉えて生産性を向上させることにあります。それは、単なる故障の修理や不具合部品の交換によって生産を維持していくことにとどまらず、機械設備の機能を最大限に発揮できるようにして企業利益につながるような管理を確実におこなっていくことです。

また、機械設備の信頼性が低いということは、機械加工のリードタイムのバラツキが大きいということですので、生産管理の精度に直接的に影響を及ぼしてしまいます。

⇒連載「生産性向上のもう一つのキモは、設備管理の徹底にあり」バックナンバー

1.故障ゼロへの取り組み

機械設備の保全体制を確立して管理していくことによって、企業利益の最大化を目指すためには、生産設備の故障をなくして「可動率」を向上させ、顧客に求められる品質の製品を納期通りに必要な数量を納めていくことの他はありません。ここで言う可働率とは、機械設備を動かしたいときに、いつでも動く状態の割合をいいます。これを現有の機械設備で高めていくためには、いかに故障による停止ロスを削減するかが課題となります。具体的には、機械設備の導入の段階から保全、廃棄に至るまでの一連のライフサイクルの中で「故障ゼロ」の追求が機械設備の管理には求められていると言えます。

私たちは何げなく「故障」という言葉を使っていますが、一般的に故障というと、機械設備が何らかの不具合によって、定められた機能を失い停止することと定義されています。しかしながら、機械設備がたとえ稼働していたとしても、速度低下や加工品の不良発生、エネルギーロスなどの状態はとても正常とはいえません。従って、これらの事象も通常の故障と同様に扱っていく必要があります。機械設備の「故障」には、大別すると次に挙げる「突発型故障(機能停止型故障)」と「劣化型故障(機能低下型故障)」があります。つまり、機械設備が停止することだけが故障ではないという見方が必要であるということです。

(1)突発型故障(機能停止型故障)

機械設備の使用中に、部品などの破損によって突発的に故障して機械設備の全機能が停止する、あるいは停止せざるを得ないタイプの故障であり、原因は部分的機能の停止であっても結果的には設備の全機能が停止する故障です。

(2)劣化型故障(機能低下型故障)

機械設備の使用中に、機械的、あるいは電気系統などの性能やエネルギー効率などが低下するなどのさまざまなロスが発生することで部分的機能の低下によって、全機能の停止には至らなくても、いろいろなロス(精度不良、歩留低下、速度低下、空転ロス、チョ停など)を発生させるタイプの故障です。

2.設備の信頼性

2.1 故障発生率から見た設備のライフサイクル

機械設備は、その導入から廃棄までの一生涯のライフサイクルにおいて、特定される期間ごとに故障の発生状況が異なります。つまり、機械設備の導人期の稼働初期段階と比べて、長期間にわたり使用して老朽化が進んだ段階の方が故障発生率が高くなります。

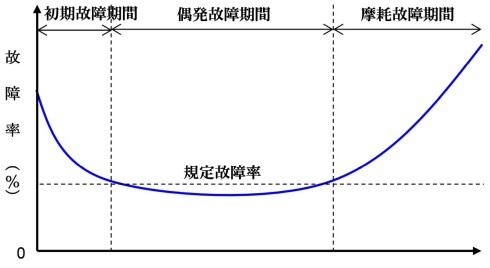

具体的には、機械設備のライフサイクルからみた故障の発生は、故障率が時間経過につれて変化するパターンにより、次の3つに分類することができます。

まず、機械設備の稼働開始当初(初期稼働)の故障が多い時期を「初期故障期間」といいます。また、長期間にわたり機械設備を使用し、自然摩耗や劣化が進んで故障が多くなる時期(老化稼働)を「摩耗故障期間」といいます。この初期稼働と老化稼働の間に当たる期間は、機械設備も安定的に稼働(安定稼働)し、給油や点検を確実に行っていれば故障があまり発生せず、物の衝突や人的なミスがない限り、機械設備の能力が十分に発揮される期間であり「偶発故障期間」といいます

この故障の発生パターンをグラフにしたものが図1です。このパターンは「ライフサイクル曲線」または曲線が浴槽の形に似ていることからバスタブカーブ(Bathtub Curve)ともいいます。このライフサイクル曲線は、故障の発生傾向に応じた保全を行う場合の重要な判断基準となります。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- 富士フイルムBIがトルコ企業を買収、基幹システム導入の海外展開加速

コーナーリンク